索通發展山東德州臨邑工廠入選省級智能工廠名單客戶端

222

222

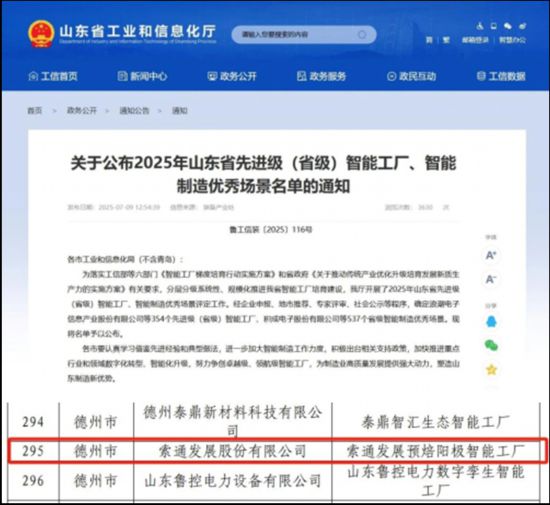

近日,山東省工業和信息化廳公布了省級智能工廠與省級智能制造優秀場景名單。索通發展股份有限公司山東德州臨邑工廠成功入選。

以AI+數字孿生網絡技術,率先實現跨區域-多工廠的高端柔性智造

在全球化與數智化變革的大背景下,索通發展作為預焙陽極行業的領軍企業,秉持“創新驅動、綠色引領”的理念,以數智化轉型為引擎,持續鍛造新質生產力。

柔性智造,讓“大象”精准跳舞

索通發展業務遍布10多個國家和地區,預焙陽極出口量自2008年以來始終居全國之首,在山東德州、山東濱州、甘肅嘉峪關、甘肅隴西、重慶綦江、雲南曲靖建有6個預焙陽極生產基地(江蘇啟東和廣西百色處於在建狀態),形成346萬噸陽極產能,湖北枝江、山東濱州建有2個煅后焦生產基地,形成130萬噸煅后焦產能。“規模”二字背后,是產能、是體量,更是智能協同,創造價值的乘數效應,索通正致力於率先構建跨區域多工廠智能協同生態,以AIoT平台為核心引擎,以數智工廠為抓手,重新創造“規模靈活性+智能調控+快速響應”的復合性價值革命。

索通將分布式的生產基地升級為虛實融合的“數字孿生網絡”,突破工廠的物理邊界,實現跨地域的產能雲調度。當某工廠承接新增訂單時,協同系統智能匹配最優原料獲取路徑,同時實時整合其他各工廠產能、設備狀態及訂單需求,進行銷產轉換,動態分配生產任務,實現跨工廠產能平衡。無論是緊急訂單的快速響應,還是大宗需求的集中交付,多工廠協同排產系統都能夠自動匹配最優生產方案,減少資源閑置,顯著提升交付效率,降低綜合運營成本。

AI+數據,夯實技術標准+工藝標准+質量標准

在預焙陽極生產中,“多工廠”往往被視為質量波動的風險點,而索通正逐步將這一挑戰轉化為核心競爭力。通過數據智能與標准體系的深度融合,實現500萬噸產能目標下產品質量的精准控制。

協同排產系統深度融合工藝標准與質量數據,實施各工廠生產流程和工藝參數的標准化管控。標准化的客戶質量需求數據自銷售環節逐步傳遞至“集團協同排產系統”、“工廠高級排程系統”、“生產執行系統”等各業務系統,指引工藝設計與生產管控,確保了客戶產品質量管理體系全集團統一。全面建立廠內所有設備的統一接入平台,實現了廠內設備與其他業務系統之間的數據流互通,當某工廠根據原料及訂單調整生產方案時,系統可自動完成歷史相似案例匹配、跨基地工藝方案推薦、設備參數自動校准等自適應輸出,顯著改善關鍵質量指標波動率。此外,通過機器學習分析不同基地的海量歷史生產數據,自動識別最優參數組合,並且每新增一個生產基地,標准數據庫就獲得新的優化樣本,越訓練越智能。

數據互聯,客戶服務全程領航

“索通協同排產系統”將客戶銷售訂單按照“工廠自制、內部協同、外部協同”多方式排布,實現了全過程業務與數據互通。深度集成了訂單對應的工廠排產、生產、銷售、發貨等業務,對滿足客戶交期、質量要求等有了可靠及時的信息抓手,不斷提升客戶滿意度。

智能化時代,規模企業的真正競爭力在於將“體量”轉化為“數字動能”。在“強產能、多基地”的獨特優勢下,索通正通過智能化的多工廠協同最大化發揮規模效應,為全球電解鋁產業打造更高效、更可靠的預焙陽極供應新生態。

憑借在鋁產業鏈的規模化配套布局、技術突破、與智能化管理的深度融合,以山東德州臨邑工廠為試點,創新打造多工廠智能協同系統,以科技賦能生產,持續為客戶提供高效、穩定、靈活的供應鏈保障。

關注公眾號:人民網財經

關注公眾號:人民網財經

分享讓更多人看到

- 評論

- 關注

微信掃一掃

微信掃一掃

第一時間為您推送權威資訊

第一時間為您推送權威資訊

報道全球 傳播中國

報道全球 傳播中國

關注人民網,傳播正能量

關注人民網,傳播正能量