2014年04月09日08:46

在半导体领域的“漫长冬季”有望结束

在纳米压印技术原本的用途——半导体和硬盘领域,“漫长的冬季”也很可能结束。瞄准这些用途的厂商此前大多都没有实现预想的业绩,还有些厂商放弃或暂停了纳米压印业务。

原因是,与光学光刻等现有半导体制造技术相比,纳米压印技术并没有太大的优势。主要是因为,利用电子束(EB)光刻*制造的主模*的生产成本较高,而且压印还存在很多技术课题。

*电子束(EB)光刻:扫描高能量的电子束,在基板上雕刻精细图案的技术。课题是相关设备的价格非常高,且加工时间长。

*主模:为进行纳米压印最先制作的模具。利用主模复制出的模具叫做复制模。

不过这种情况正在逐渐发生变化。相关技术在这3年左右迅速改善,这后面会提到。佳能将在2014年4月把MII纳为全资子公司。美国大型硬盘厂商HGST也于2013年2月透露了在新一代硬盘的开发中采用纳米压印技术的可能性。

用于各种尺寸的液晶面板

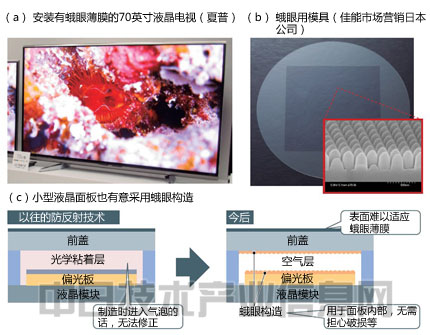

在纳米压印技术的众多大面积用途中,率先实现量产的是液晶显示器的防反射板( 图2)。

|

|

图2:蛾眼构造在液晶电视领域进入普及阶段 瞄准防反射效果的蛾眼构造的薄膜和玻璃开始用于液晶面板。不仅是大尺寸电视,小尺寸的智能手机和平板电脑也考虑将该技术用于面板内部。((b)由佳能市场营销日本公司拍摄) |

防反射面板采用“蛾眼构造”,在面板表面形成半间距(HP)*约为100nm的突起。通过该构造使折射率缓慢变化,使光的反射率大幅降低。没有防反射层时为几个百分点的反射率在采用该技术后降到了0.1%。蛾眼构造是一种仿生技术,与纳米压印技术的亲和性较高。

*半间距(HP):具有周期性构造的图案的周期间隔(间距)的1/2,是图案凹凸的凹构造或凸构造的尺寸标准。

在实现蛾眼构造的纳米压印技术的实用化方面,夏普领先一步。该公司2012年10月上市的大尺寸液晶电视就采用了这项技术。另外,2013年5月上市的4K电视等也标配该技术。

开发该技术的厂商除夏普外还有很多家。不过,目前利用该技术的显示器厂商只有夏普。因为在薄膜上转印蛾眼构造时存在很大的课题。由于是微细的凹凸构造,非常不耐磨,指甲碰到就会破坏其构造,用手指触摸也容易沾上指纹。另外,其他防反射膜的上市也是该技术没有普及的原因之一。

这种情况今后会有所改变。现在出现了打算在智能手机的小型显示屏上采用蛾眼构造的薄膜和面板的动向(图2(c))。为了防止手指等对其造成磨损和污渍,不在外侧采用,而是将其用于显示屏内侧。目的是减少液晶面板发出的光在显示屏内部的反射或扩散。InnoX公司功能性薄膜开发负责人井上智晴说:“以前都是用粘着材料填充空气层来减少面板内部的反射,但制造时会混入气泡。正考虑用蛾眼构造薄膜来代替。”

“价格将大幅降低”

用于大面积用途的纳米压印技术抛开先行的半导体制造用途推进实用化有以下原因:(1)所需的HP为100nm左右或更大的用途较多,在技术上比10~20nm的半导体制造用途更容易;(2)无需半导体制造用途所需的精准对位的用途较多;(3)小型面板也能以大面积统一制造,可降低单价;(4)模具制造成本大幅降低,等等。

SCIVAX的田中表示,(3)(4)等成本方面的优点尤其大。“能把大面积加工的基板切割成多个小型面板,因此平均一块面板的制造成本非常低,与采用射出成型法差不多或者更低”。

关于(4),面向半导体制造的模具成本非常高。利用EB光刻制作的2~3cm见方主模,每块成本约为1000万日元,制作一块需要一天多的时间。实际生产时是利用该主模制作复制模,然后用于压印。但一块模具在复制过程中缺陷会越来越多,很多只能利用100~1000次左右,成本降低存在极限。

而大面积模具的制作方法有很多种,制造成本远远低于EB光刻(图2)。估计夏普是采用类似于电镀的阳极氧化法来制作蛾眼构造主模。(作者:野泽哲生,日经技术在线!供稿)

|