2014年06月12日00:45

金属造型在传统加工方法上存在问题

在使用树脂3D打印机的同时,松下还在着手活用以金属为材料的3D打印机(以下称:金属3D打印机)。其目的不是制造试制品,而是用来制造产品。

不过,不同于利用激光烧结、沉积金属粉末的一般造型装置,松下使用的是自行开发的造型与切削加工相结合的装置。该公司称之为“三维金属沉积复合加工”,目前已经在树脂注射成型用模具领域投入使用。

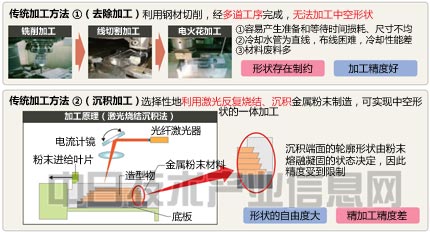

模具一般是对钢材使用铣削加工、线切割加工、电火花加工等多种加工方式切削而成(图4)。属于材料去除加工的范畴。这种方式包括表面粗糙度在内,加工精度非常高,但无法加工中空形状等,在形状上存在制约。

|

|

图4:传统加工方法的课题 去除加工(切削加工)、沉积加工各有优缺点。(《日经制造》根据松下资料制作) |

与去除加工相反,一般的金属3D打印机(沉积加工)是有选择地利用激光反复烧结、沉积金属粉末。因此可以加工中空形状,形状自由度也大于去除加工方法。

不过,沉积端面的轮廓形状取决于粉末熔融凝固的状态,在精度上存在极限。精度和表面粗糙度都是100μm左右,无法直接应用于模具。

那么,是不是通过沉积加工方式制成的模具最后通过去除加工就可以了?答案是否定的。因为采用沉积加工是因为形状复杂,有些地方用去除加工方法是难以切削到的。

顺便一提,去除加工、沉积加工现在都处于“高不成,低不就”状态。

与切削相结合

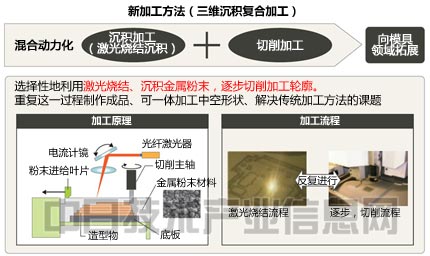

为了消除这些缺点,松下发挥技术底蕴,开发出了在传统的沉积加工基础上,结合切削加工的加工方法(图5),也即三维金属沉积复合加工。这种加工方法的诞生,为金属3D打印机在模具领域的实用化铺平了道路。

|

|

图5:沉积加工方法与切削加工组合而成的复合加工 在沉积到一定高度后切削加工轮廓部分,在此基础上继续沉积。(《日经制造》根据松下资料制作) |

这种加工方法的第一步与金属3D打印机相同,是选择性地利用激光烧结、沉积金属粉末。在沉积若干层后,再通过切削加工完成轮廓。那些在沉积加工完全完成后无法触及的部分,在沉积途中切削工具就有可能到达。完成切削后,再烧结、沉积若干层后,再次进行切削加工,不断重复这一过程即可实现需要的形状。

这种方法基本上以沉积加工方法为基础,可以一体加工中空形状,形状自由度高。在维持这一优势的同时,又解决了沉积加工方法中存在的加工精度低的缺点。具体来说,这种方法的造型精度可以达到±100μm以下,表面粗糙度可以达到5μm以下。

切削加工不能使用冷却液,所以采用的是干式加工。“过程类似剔除毛刺”(寺西),所以切削的负荷不大。

松下生态系统于2008年导入了第一台能够实现三维金属沉积复合加工的设备,现在还在继续导入。

|  |