2014年06月12日00:45

全球竞争力强大的模具

利用三维金属造型给模具加工带来的好处大致有三个(图6)。[1]缩短交货期;[2]提高成型的生产效率;[3]可垂直启动量产。

|

|

图6:通过三维金属沉积复合加工制造模具的优势 通过改革模具加工,实现全球竞争力强大的模具。(《日经制造》根据松下资料制作) |

关于[1]缩短交货期,产品的嵌套等复杂形状也可凭借一道工序完成加工,使模具制作期缩短到2/3。单从加工时间来看,有时还可以缩短到1/2~1/3。

当然,不是任何模具都能做到缩短交货期。只需切削加工就可以简单制造的模具,就不容易发挥出符合加工的优势,所以松下根据自行制定的指标评价工件形状,只在有望见效的用途使用三维金属沉积复合加工。

[2]成型的生产效率借助的是提高模具的冷却性能。这是通过改进设计,在工件中制造唯有沉积造型才能实现的三维复杂形状冷却水管才实现的。而过去只能组合使用直线形水管。

通过设计适合成型品形状的水管,除了更容易降低模具的温度,还能均匀地控制温度。在采用三维水管后,模具的冷却性能有了飞跃式的提升,成型时间大约可以缩短30%,从而提高成型生产效率。即便是深口杯子的形状,也可以快速成型。

[3]量产垂直启动受到成型品质的改善带来的影响较大。首先,如上所述,随着三维水管的实现,模具温度更加均匀,能够减少翘曲和变形。二是对粉末烧结的自身问题——多孔结构的残留加以利用,借助其排气效果,可以提高充填性、减少焊接线。量产启动的前置期由此可缩短到过去的一半左右。

考虑金属直接造型

松下在过去5年多的时间里,通过多种尝试,“已经达到了一定的水平”(寺西)。但还存在课题。

具体来说,松下拟对造型尺寸、模具寿命、成本等做进一步改善(图7)。首先,造型尺寸目前停留在250mm见方左右,希望将其尽快扩大到500mm。由此,可制造的模具数量将会大幅增加。寿命方面,耐用次数要提高到100万次以上。为此,使用的金属需要具备高耐磨性。松下将积极推动材料的开发。

|

|

图7:三维金属沉积复合加工今后的开发目标 当前虽然达到了一定水平,但课题依然多如牛毛。(《日经制造》根据松下资料制作) |

成本方面,成本将力争降低到传统加工方法生产的日本国产模具的70%以下。造型材料的应用范围将不仅局限于金属,还将向陶瓷等烧结部件等扩大。

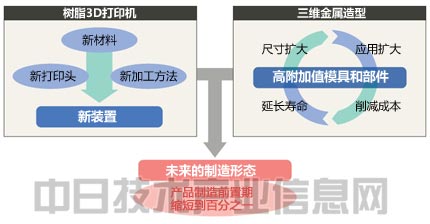

松下把利用3D打印机实现的终极目标确定为“单品制造,前置期百分之一”(图8)。即把只做一个也合算的高附加值商品的前置期减至百分之一。

|

|

图8:未来的制造形态与实现手段 在树脂与金属两个方面掀起革命。(《日经制造》根据松下资料制作) |

为实现这一目标,松下今后还将继续开发树脂3D打印机和三维金属造型装置。为此,该公司考虑针对树脂3D打印机,开发新材料,新打印头,以及新加工方法。

而对于三维金属造型,松下在挑战如前所述开发目标的同时,现在正在以模具为中心扩大应用范围,还将考虑直接制造高功能部件。(作者:中山力,日经技术在线!供稿)

|