2013年02月26日09:19 来源:人民网-财经频道

如果以黑、灰、白三色来评价颗粒物对健康的危害性,美国环境保护署(EPA)认为,颗粒物是导致寿命缩短及诱发哮喘的原因,判定为黑色;美国食品和药物管理局(FDA)的判定是“无限接近于黑的灰色”;德国环境部公布调查结果称,以颗粒物为主的柴油车尾气致癌性高达汽油车的几倍乃至十倍,认为不仅是大型卡车,小型卡车及乘用车也应该配备颗粒捕捉器(DPF)。不仅德国,积极致力于环境问题的欧洲国家大多认为颗粒物对身体健康的危害性“当然是黑色”,自2005年开始实行的汽车尾气规定“欧4”(Euro4)实际上就是规定车辆必须安装颗粒捕捉器。

日本国立癌症中心也认为颗粒物具有致癌性,作出了“黑色”判断。在尼崎公害诉讼案中,神户地方法院作出的判决也承认了颗粒物会对道路沿线居民的健康造成损害,要求有关方面采取措施控制汽车尾气排放。

作为颗粒物对策,利用颗粒捕捉器是最有效的方法之一。全球率先推出颗粒捕捉器商品有4家企业,不过其特点各不相同,技术水平高低分明。以“使用50ppm以下的低硫柴油为前提”,《日经机械》(现《日经制造》)杂志排列的先后顺序是:①催化剂厂商英国庄信万丰公司,②生产环保技术产品的美国恩格哈德公司(即现在的巴斯夫催化剂公司),③法国标致公司,④日本五十铃公司。

利用简单的结构实现低成本

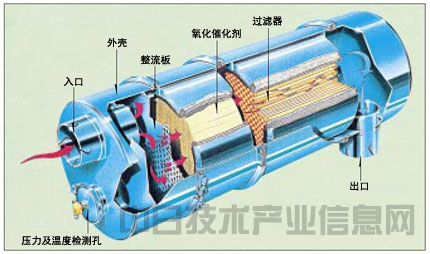

庄信万丰开发的颗粒捕捉器“CRT”(Continuously Regenerating Trap)(图1)排在第一位。原因在于其结构简单,且成本较低。仅需安装在车辆排气歧管之后即可处理颗粒物,由于是从外部进行加热,因此也无需准备添加剂等。

|

| 【图1】仅利用柴油发动机废热即可处理颗粒物的颗粒捕捉器“CRT”(庄信万丰)。1989年获得专利。 |

图2为CRT的结构。由不锈钢SUS304构成细长的圆筒状外壳,两端用盖封闭,一个盖的上方和下方分别设置有尾气入口,以及用于安装检测外壳内压力及温度的传感器的监测孔。在接近另一个盖的侧面设置尾气出口。入口通过凸缘与排气歧管相连。DPF兼作消音器,因此无需安装普通消音器。

|

|

【图2】CRT的结构。利用氧化催化剂使尾气中的一氧化氮氧化,转变为二氧化氮,然后二氧化氮会作为催化剂,在250℃的低温下使中积存的碳氧化。 |

从入口朝向出口观看外壳内部,首先看到的是在圆盘上设置了大量小孔的SUS304整流板。整流板是为了使尾气均匀地接触其后的氧化催化剂而设置的。所以,改变整流板上小孔的直径及数量,便可改变单位面积的开口面积(孔密度)。从图2看以清楚看出,接近入口部分基本没有小孔,离入口越远,小孔直径越大,数量越多。入口附近由于尾气流量较多,因此减小了孔密度,随着距离入口越远,通过增加孔密度,增大尾气流量,使整体尾气流量达到均等。

整流板之后的氧化催化剂是以二氧化硅(SiO2)、氧化锰(MgO)及氧化铝(Al2O3)粉末混合烧结而成的堇青石(氧化物陶瓷混合体)为载体,在其表面覆上高度分散0.1纳米级铂原子的氧化铝膜。从截面来看,像围棋棋盘一样整齐排列着四角柱孔,这些孔是笔直的,贯穿两端。

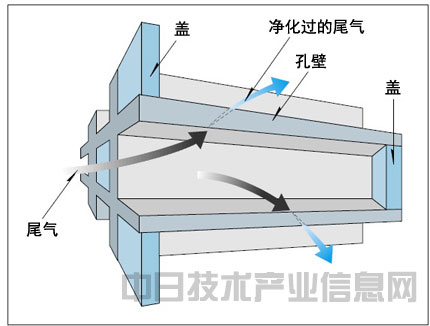

在氧化催化剂之后设置的是碳化硅过滤器。与氧化催化剂同样,截面是“蜂窝状”。不过,相邻的孔交错加了盖,另一端则相反地交错加了盖。也就是说,每个孔一端用盖封闭,而另一端是开放的。关键在于使尾气进入各个孔中,利用孔壁过滤尾气。孔壁网眼设计直径最小为20微米。不过,由于孔壁具有一定厚度,孔壁内部设置有错综复杂的过滤孔。所以还可捕获直径在20微米以下的碳。这种过滤器一般被称为“壁流式蜂窝结构过滤器”(图3)。庄信万丰最初使用的是美国康宁公司及日本碍子公司(NGK)购买的氧化催化剂和过滤器,不过如果有价格较低,并且颗粒物捕获率较高的装置,随时可换成其他公司的产品。

【图3】壁流式蜂窝结构过滤器。带盖的过滤孔交错分布。尾气从开放

的孔中进入,利用孔壁过滤碳,对尾气进行净化。一端开放的过滤孔另

一端用盖封闭,尾气无法直接排出。过滤器的材质是耐热性较高的碳化

硅。由于过滤器网眼较小,因此碳的捕获率较高,颗粒物的处理率也会

上升。另外,虽然名为蜂窝结构,但实际上各个孔的截面 ,而是四方形。

利用氧化催化剂使碳化氢及一氧化碳变得无害

净化尾气的原理如下。从排气歧管一侧流进入口的尾气在通过整流板之后,会进入氧化催化剂的孔中。此时温度约为300℃。在这里通过铂的氧化力,将尾气中的碳化氢(HC)转变为水(H2O)和二氧化碳(CO2),一氧化碳(CO)转变为二氧化碳。并且还将氮氧化物(NOx)中的大部分一氧化氮(NO)氧转化为二氧化氮(NO2)。

不过,尾气中所含颗粒物的主要成分碳(C)在温度过低的情况下,会不发生氧化,而是直接通过氧化催化剂,发动机排出的二氧化氮和部分一氧化氮也同样,在没有变化的状态下通过氧化催化剂。

像这样通过氧化催化剂进入过滤器的成分,主要包括水、二氧化碳、碳、二氧化氮及一氧化氮五种。其中,对健康无害的水及二氧化碳是气体,可通过过滤孔壁,从出口排到外部。问题在于碳。由于碳是颗粒状,因此无法通往过滤孔,会积存在孔中。

二氧化氮在低温下燃烧碳

如果碳一直堆积在过滤孔中,会导致背压过大,发动机输出功率下降。所以需要使碳发生氧化反应,变为二氧化碳排到外部。那么,如何使碳氧化?颗粒捕捉器企业的实力差距就体现在此处。

使碳氧化需要600℃的高温,而过滤器内的温度最高是350℃。这个温度无法使碳进行燃烧,因此,通常是利用加热器及柴油燃烧器将过滤器加热到600℃以上,以使碳燃烧。不过,如果使用加热器和燃烧器,不仅要增加装置,而且还需要电力及柴油等能源和燃料,成本会上升。从技术层面来看,也算不上是聪明的方法。因此,庄信万丰着重对与碳同样通过氧化催化剂进入过滤器的二氧化氮进行了研究,发现二氧化氮具有奇妙的性质。

这个性质就是二氧化氮可作为催化剂,使碳在250℃以上的低温下进行氧化。幸运的是,尾气中含有二氧化氮,而且,过滤器的温度是350℃,所以,完全无需从外部加热,仅用发动机废热即可使碳燃烧。也就是说,安装上颗粒捕捉器之后,仅需行驶即可*,无需任何操作就能发挥作用。安装颗粒捕捉器之前,需要根据具体车辆,确定颗粒捕捉器的固定位置及大小等条件。所有颗粒捕捉器都需要这一步。庄信万丰的颗粒捕捉器安装之后,除了维护,无需进行其他任何操作。成本较低的原因就在于此。另外,过滤器中作为碳催化剂发挥了作用的二氧化氮,以及通过氧化催化剂的一氧化氮,会通过过滤器从出口排出。

通过以上措施,庄信万丰的颗粒捕捉器可处理发动机排出的90%以上的颗粒物、一氧化碳及碳化氢。

氧化催化剂与过滤器实现一体化

恩格哈德开发出了与庄信万丰的“CRT”非常相似的颗粒捕捉器“DPX”(图4)。与庄信万丰同样使用壁流式蜂窝结构过滤器,在其表面涂覆作为氧化催化剂的铂等贵金属催化剂膜。关键在于,与庄信万丰的颗粒捕捉器相比,恩格哈德使氧化催化剂与过滤器实现了一体化。所以,无需使用加热器等外部热源,仅用发动机废热即可处理尾气。

|

|

【图4】氧化催化剂与过滤器实现一体化的颗粒捕捉器“DPX”(恩格哈德)。在过滤器上覆上贵金属催化剂膜,作为氧化催化剂。关于二氧化氮的专利问题受到关注 |

在使碳化氢及一氧化碳进行氧化这一原理上,恩格哈德与庄信万丰相同。不过,由于恩格哈德并未公布其产品的碳氧化原理,因此并不清楚具体内容。不管如何,由于不使用外部热源,因此需要利用发动机废热,在300~350℃左右的低温下燃烧碳。

对此,恩格哈德表示“改进了催化剂设计”,而庄信万丰则称“或许是将二氧化氮用作催化剂”。庄信万丰日本公司汽车催化剂技术部董事村木秀昭说:“将二氧化氮用作使碳氧化的催化剂,这是庄信万丰的专利。所以,如果查明在过滤器内利用了二氧化氮的催化剂作用,便会触犯专利权。恩格哈德尚未公布二氧化氮测量结果。”而恩格哈德则反驳称:“由于采用了催化剂与过滤器一体化的结构,因此并未侵犯专利。”为了表明并未侵犯庄信万丰的专利,恩格哈德需要公布贵金属催化剂成分,证明在不使用二氧化氮的情况下使碳氧化的原理。

并且,由于氧化催化剂与过滤器结成一体,贵金属催化剂的氧化力可能会在行驶过程中减弱。恩格哈德的颗粒捕捉器在利用贵金属催化剂氧化尾气时,碳也会进入过滤器,覆盖在表面上。如果碳覆盖在过滤器表面,尾气便会接触不到贵金属催化剂,导致碳化氢及一氧化碳的氧化率下降。虽然与颗粒物没有直接关系,但会导致有害的碳化氢及一氧化碳处理效率下降,这也是不理想的结果。

反之,在碳的氧化方面,由于需要等候对碳化氢及一氧化碳进行氧化,因此效率有可能下降。如果效率下降,行驶距离会变短(维护次数增加),需要增大过滤器,增加表面积,或者清理无法处理、存积在过滤器中的碳和以发动机点火剂中所含的钙为主要成分的油灰。

当然,恩格哈德的颗粒捕捉器由于无需使用氧化催化剂过滤器,因此相应降低了成本,而且体形较小,易于安装,这些是其很大的优点。不过,是否可以利用,还需等到专利问题解决之后再作定论。恩格哈德公布的处理率,颗粒物为70~90%,碳化氢和一氧化碳均为80%。

利用添加剂燃烧碳

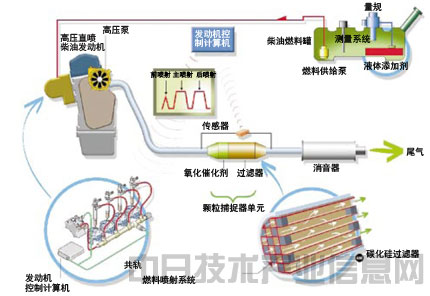

排在上述利用催化剂的装置之后的是标致的颗粒捕捉器单元(图5)。该公司首先在2000年5月15日上市的乘用车“标致607”上进行了配备。

|

| 【图5】柴油乘用车“标致607”上配备的颗粒捕捉器。由于使用液体添加剂,成本较高。 |

|

|

【图6】标致的颗粒捕捉器结构。积存在壁流式蜂窝结构过滤器中的碳在液体添加剂的作用下,在450℃的低温下氧化。液体添加剂的主要成分是氧化铈(CeO)。 |

图6是标致颗粒捕捉器的结构。与共轨式直喷型柴油发动机配套使用,设置于排气歧管与消音器之间。颗粒捕捉器本身在排气歧管一侧设置了氧化催化剂,在消音器一侧设置了碳化硅过滤器。催化剂和过滤器均由揖斐电制造。过滤器与庄信万丰、恩格哈德相同,均采用壁流式蜂窝结构。颗粒捕捉器入口与出口处安装有压力传感器。

当尾气进入,碳堆积在过滤器内之后,通过两个压力传感器的压力差即可检测到堆积的碳,颗粒捕捉器单元便开始对碳进行处理。首先,发动机控制单元(ECU)增强膨张行程中的燃料后喷射,通过后燃现象使流入排气歧管的尾气温度上升200~250℃,提高到300~350℃,同时,略微增加尾气中未燃状态的碳化氢,使其流入排气歧管。进入颗粒捕捉器单元的未燃状态碳化氢被氧化催化剂氧化后产生热量,其结果是使尾气温度上升100℃左右,达到450℃。

但是,要使过滤器里堆积的碳燃烧,最低也需要550℃的温度,至此还差100℃。标致决定在此采用添加剂。该公司选用的是法国罗地亚公司(Rhodia)开发的、以氧化铈(CeO)为主要成分的液体添加剂“Eolys”。将之添加到喷射的燃料中后,在过滤器内起到催化剂的作用,可使碳在比平时低100℃的450℃下燃烧。

追加装置导致成本上升

颗粒捕捉器单元对碳进行氧化的时间约为3分钟~5分钟,一般每行驶400~500公里重复一次。在碳燃烧的过程中,发动机控制单元的学习功能启动,防止发动机扭矩下降。相反,通过很好地控制增压(涡轮)压力以及柴油的喷射,也不会出现扭矩突然上升的情况。通过压力传感器检测出碳已充分完成氧化,上游与下游已没有压力差后,发动机便恢复正常喷射。

到此,读者可能已经明白将标致的颗粒捕捉器排在庄信万丰和恩格哈德之后的理由了吧。这是因为,要准备液体添加剂作为碳的燃烧助剂。虽然所需液体添加剂的量为平均每60升柴油添加3.75× 10-2升(37.5立方厘米),相当少,但即使将汽车上配备的5升液体添加剂罐加满,最多也只能行驶8万公里。标致公布的平均汽车使用寿命换算成行驶距离后约为50万公里,因此,必须在某个地方至少补充6次液体燃料。

而且,成本也理所当然会上升。这是因为,不仅要准备液体添加剂的储罐及配管,还必须采用用于计量添加剂及调整流量的控制单元,以及增加了通过检测尾气压力及温度对装置进行控制的功能的发动机控制单元。

而且,两次维护之间的行驶距离有点短。由于作为液体添加剂主要成分的氧化铈是一种催化剂,因而不会发生化学变化,而是直接堆积在过滤器上。因此,除了其他颗粒捕捉器在过滤器上积存的燃油灰分外,氧化铈也会成为过滤器网眼堵塞的原因。其结果是,行驶了大约8万公里之后,要对罐中已见底的液体添加剂进行补充,同时还必须用高压水枪将氧化铈及油灰从过滤器中冲洗掉。虽然根据所使用柴油的硫黄含量而情况各有不同,但庄信万丰的大型卡车颗粒捕捉器两次维护之间的行驶距离为10~20万公里,比标致的8万公里要长。

另外,尽管令人担心的氧化铈的安全性尚不明确,但标致雪铁龙驻日代表称:“至少没有记载其有害性数据的文献,欧盟已对Eolys的商品化进行了认证。”因为会通过过滤器进行滤除,所以不必那么担心,但慎重起见,清洗时最好还是注意一下。

用毡布制作过滤器

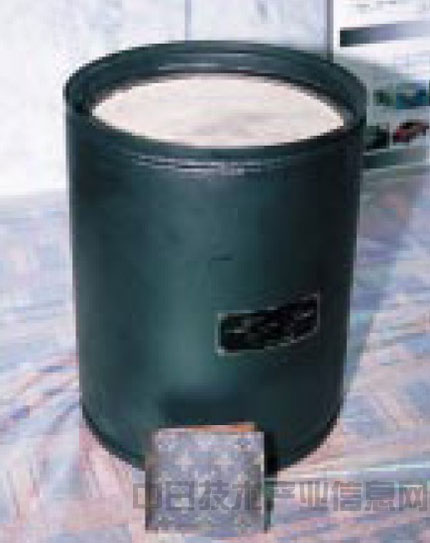

接下来谈谈排在最后一位的“五十铃颗粒捕捉器系统”(图7)。与其他相比,这种颗粒捕捉器装置的不同之处很容易看出来。最大的差别有两点。

、

【图7】采用了用碳化硅纤维制作的过滤器的“五十铃颗粒捕捉器系统”

(五十铃公司)。成本最高,但直径在2.5微米以下的颗粒物的捕获率有可能很低。

首先是过滤器(图8)。其他公司采用的是堇青石(Cordierite)及碳化硅等一体成形的陶瓷。可是,五十铃的过滤器采用的是日本宇部兴产公司开发的、由硅、碳、氧、钛或者锆构成的陶瓷纤维“Tyranno纤维”。宇部兴产准备直径为9微米及14微米的陶瓷纤维,由日本Tosco公司分别用这两种纤维制作毡布。之所以制作2种毡布,是为了得到网眼大小不同的过滤器。

|

|

【图8】五十铃颗粒捕捉器的过滤器。用直径为9微米及14微米的碳化硅纤维制成不同的毡布,将2张毡布叠在一起,夹在电加热器和金属网之间做成“三明治”。将其折叠并卷成筒状成为过滤器。通过采用2种毡布,在过滤器网眼堵塞与碳捕获率之间取得平衡。但是,与其他公司的陶瓷制过滤器相比,网眼太粗。 |

网眼较粗、由直径为14微米的纤维制成的毡布在外侧,网眼较细、由直径为9微米的纤维制成的毡布在内侧,这样粘合在一起,外侧用电加热金属网、内侧用普通金属网夹住,制成带状的过滤器元件。接着,将过滤器元件折叠,用直径为14微米的纤维制成的毡布从外侧缠成圆筒状,过滤器便完成了。

交替使用两个过滤器

从过滤器外侧进入的尾气首先通过网眼较粗的过滤器,越往里网眼变得越粗。也就是说,在过滤器的较浅处捕获直径较大的碳,在深处网面上捕获直径较小的碳。宇部兴产称:“如果网眼全都较粗,那么捕获率就会下降。但是,如果将网眼全部做成细的,背压又会上升。”最后,该公司想出了组合使用上述2种毡布制作过滤器的方案。

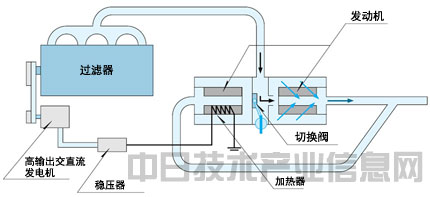

另一个不同之处是碳的燃烧方式。图9为五十铃颗粒捕捉器的整体构成。可以看出,过滤器在左右各有一个,共计有两个。工作原理是:从发动机排出的尾气通过切换阀进入任意一方的过滤器中。行驶约2个小时之后,当在使用的过滤器中有碳堆积,则电加热器发热,用大约15分钟对碳进行氧化。在这一氧化过程中,阀门进行切换,用另一方的过滤器吸收尾气并进行碳捕获。然后同样在2小时后,通过电加热器对碳进行燃烧。也就是在行驶的过程中交替使用左右过滤器。如果说庄信万丰及恩格哈德采用的是利用一个过滤器进行捕获及燃烧的连续燃烧(再生)方式,那么,五十铃采用的便可称为交替使用两个过滤器的断续再生方式。

【图9】五十铃颗粒捕捉器系统的构造。特点是有两个过滤器。采用的

是断续再生方式,即在一方捕获碳的期间,另一方用加热器对碳进行氧

化。由于需要两个过滤器,控制起来比较复杂,因而成本较高。

普及过程中存在疑问

五十铃采取了上述通过设在外部的加热器对积存的碳进行燃烧的简易方法,且不说这在技术上显得笨拙,弱点相当多也是不能否认的事实。

首先,成本比其他公司高得多。正如上文所述,相对于其他公司的颗粒捕捉器仅使用一个过滤器,该公司则要准备两个过滤器。而且,由于碳燃烧的控制十分复杂,因此,必须在车辆上安装切换阀、交直流发电机,加热器和各种控制器等。电气配线的处理也十分麻烦。根据车型,需要进行安装这些装置及附件的特别设计,在这种情况下,不仅要另外花费费用,还会浪费时间。

并且,颗粒物的捕获率只有70~80%,相当低。估计其原因在于毡布过滤器。这是因为,与烧结体过滤器相比,毡布的网眼肯定比较粗。那么,为什么五十铃采用了毡布过滤器呢?这其中有着以下缘由。

以前日本的颗粒捕捉器过滤器是用堇青石制造。但有一个缺点,就是过滤器的网眼过细,碳容易积存造成堵塞。借助外部加热器对过滤器进行加热后,结成块的碳就会起火燃烧起来,当一般情况下在600℃附近就应氧化的碳达到1000℃以上时,过滤器便会熔融,这种事故以前频繁发生。由于有了这种经验,五十铃便想到了采用织入可耐热的碳化硅纤维的过滤器。最终,该公司实现了这种过滤器的实用化,东京都采用它进行了实验。

但是,一位熟悉日本国内颗粒捕捉器发展历程的颗粒捕捉器厂商技术人员说:“毡布式过滤器的网眼过粗,因而碳的捕获率相对较小。夸张地说,由于网眼稀稀拉拉的,所以碳不会结块,尽管加热也不会燃烧,过滤器也不会发生熔融情况。反过来说,之所以耐热性出色,就是因为网眼稀稀拉拉。”虽然宇部兴产对此反驳道,“在1000℃高温下可耐受1000小时,所以耐热性没有问题”,但即便耐热性足够,毡布网眼相对较大这一点却是毫无疑问的。

不能清除直径较小的颗粒物?

毡布的网眼较粗,不仅意味着颗粒物的捕获率降低。事实上,美国有报告称,对健康造成损害的是直径为2.5微米以下的颗粒物,自1997年7月起,这已成为美国的新环境标准。因此,不仅仅是直径较大的颗粒物,如果不能捕获直径在2.5微米以下的颗粒物,那么颗粒捕捉器的价值便会大大下降。

但是,“70%的捕获率仅仅通过对质量较大的、直径为2.5微米以上的颗粒物进行处理就能达到。因此,可对健康造成损害的颗粒物成分有可能原封不动地排放了出去”,庄信万丰日本公司汽车催化剂技术部柴油催化剂室副部长松田邦介这样说。假如这是事实,那么,五十铃的颗粒捕捉器便没有意义了。要对这种说法进行驳斥,就必须公布详细的数据。

不过,在此问题以前,五十铃的技术人员就曾说过心里话:“开发这种方式的颗粒捕捉器在成本上不合算。仅凭1家公司很难发展成一项业务。”

硫黄量决定排名

再来谈谈五十铃颗粒捕捉器的优点,就是能够使用含有高浓度硫黄的柴油。日本在JIS标准中规定,柴油的硫黄含量应控制在500ppm以下,事实上各石油厂商销售的是含有350~400ppm硫黄的柴油。因为五十铃的颗粒捕捉器不受硫黄的影响,所以可以使用这种柴油。

但是,其余3家公司的颗粒捕捉器都会受到硫黄的影响,硫黄含量越高,颗粒物氧化率也降得越低。例如庄信万丰的颗粒捕捉器,氧化催化剂中的硫黄会阻碍一氧化氮变成二氧化氮,因此,在过滤器中对碳起到氧化催化剂作用的二氧化氮不足,不能对积存的碳充分进行处理。并且,发动机排放的二氧化硫(SO2)与水发生反应后变成粘性较高的雾状硫酸(H2SO4),像“面糊”一样将许多颗粒物包住,形成膨大的颗粒物成分。由此形成的颗粒物较大、不易燃烧,因此,颗粒物的处理效率下降。

2000年1月,一家由美国能源部(DOE)主导成立,美国的国立研究所、柴油发动机厂商、颗粒捕捉器厂商参加的评估机构就已宣布了以下评估结果:当采用硫黄含量在150ppm以上的柴油时,在碳氧化过程中,采用催化剂的颗粒捕捉器反而会使颗粒物增加。也就是说,对于硫黄量为150ppm以上的柴油,采用催化剂的颗粒捕捉器没有效果。事实上,全欧洲自2005年起,将柴油中的硫黄含量标准降低到50ppm。之所以在对4家公司的颗粒捕捉器进行排序时,以硫黄含量为50ppm以下的柴油作为前提,就是因为这个原因。

【小知识】颗粒捕捉器

颗粒捕捉器(DPF)是一种利用陶瓷过滤器等捕集并过滤柴油车尾气中所含的石墨等颗粒状物质(PM),对尾气进行净化的装置。柴油机尾气中所含的微粒有可能引发支气管哮喘及肺癌等。在日本,东京都政府于1999年8月提出了“柴油车NO 作战”计划;在2000 年1月的“尼崎公害诉讼案”中,汽车尾气中的PM 被认定为危害健康的原因。这些案例使柴油车导致大气污染的问题开始受到社会关注。作为对策,有关方面开始探讨在车辆上安装DPF。

目前在欧洲,随着汽车排放标准的强化,DPF已快速普及。在日本,相关标准也逐渐被强化,生产DPF的主要厂商有揖斐电公司、碍子公司和电装公司等。(日经能源环境网 供稿)