2014年05月12日09:18

【相关新闻】

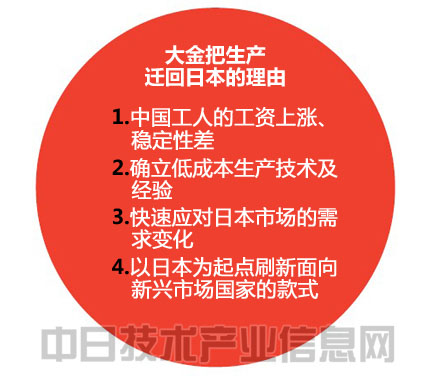

高价格商品在日本生产,低价格商品在新兴市场国家生产,这一直是制造业国际分工的常识。但大金工业公司却独树一帜,将低价格商品的生产从中国迁回了日本。

这是因为时至今日,中日之间生产成本的差距已经大大缩小,在中国生产已经不一定具有优势。不只如此。大金还打算把在中国培育的合理的生产方式与日本精致入微的技术经验相结合,以日本为起点,孕育出面向新兴市场国家的产品。

生产迁回日本的商品是价位在6万~8万日元的普及款家用空调。2009年,大金通过委托中国的合作伙伴格力电器公司代工,把这款商品的生产从日本转移到了中国。

|

| 家用空调的生产从中国迁回日本的大金工业滋贺制作所。 |

中国的空调市场规模接近日本的4倍。大金此举的目的,是通过活用行业龙头压倒性的规模效益,改善普及款空调的利率润。

但是,从2014财年开始,在全球一年销售的75万台空调中,将有25万台将回到大金的主力生产基地滋贺制作所生产。

中国的工人工资在以年均十几个百分点的速度递增,格力工厂所在的广东省珠海市的最低工资已经达到了1380元,大约是5年前的两倍。工资在制造成本中所占的比例从2%上升到4.1%,已经接近了日本的6.5%。

而且,在中国进行生产还要考虑离职率高的“成本”。大金专务执行董事、空调生产本部长富田次郎就表示:“中国员工的稳定性差,因此技术传承困难,难以提高生产效率。”这样的趋势在今后无疑还将继续下去。

另一方面,在工作量不断减少的情况下,日本国内工厂通过技师的多能化和追求多品种少量生产,生产效率的年增长率达到了10%。因而,富田本部长认为:“如果以1美元兑换100日元为前提,在包含质量、物流前置期在内的综合评价中,日本可以取胜。”

为了使生产回归日本,大金组建项目组,对制造的整个流程进行了重新审视。

首先是统一过去因国而异的机型,实现部件和材料的通用化。在过去,大金一直是按照世界各国用户的需求,分别对产品进行自主设计和改进。这样做虽然可以从细节上满足各地的需求,但也造成了模具和部件种类的过度增加。这一点现在已经得到了纠正。

在此基础上,大金还大胆采用了中国制造的材料和部件。包括铝材和铜管在内,利用格力强大的规模效益采购到的中国当地企业制造的构件价格低廉。但是,因为质量参差不齐,在加工时经常发生破裂,日本的工厂一直对中国生产的部件敬而远之。

大金扭转了这样的想法。通过把质量不稳定作为前提,全新设计在加工时不易使材料发生破裂的模具等方式,开发出了利用低廉构件的制造技术。

兼取中日之长

而且还在看不到的地方省去了涂装,彻底清除了日本制造常见的“过剩品质”。这些都是大金在与格力的合作中获得的低成本生产技术经验。

在大金看来,要想做到兼取中日之长,把制造的基地设在开发和生产技术团队集中的日本,能够更加机动灵活地采取相应措施。而在日本培育出的技术经验也将推广到中国和泰国等地的工厂。

今后,大金瞄准的新兴市场国家将从东南亚和印度向中东和非洲扩大。这需要日复一日地推动设计、材料和加工方法的进化,降低生产成本,不断改进面向新兴市场国家的商品。

除此之外,大金还在考虑按照需求的变化,在国内外的工厂之间调换生产机型。这就要求大金必须在日本的母厂制造一定数量的产品,利用最有效率的生产方法领导海外工厂。

作为领导生产的指挥塔,在恢复生产量产机型后,飞滋贺制作所的氛围正在一天天地改变。这一点从生产线上随处可见的实习生身上就可见一斑。为了使生产线在周末也可以满负荷运转,在不久的将来,这里还将扩充生产团队。为此,飞滋贺制作所正在开展人才的招聘和培训。

滋贺制造部长小仓博敏说:“随着大量生产的产品回到这里,我们还将可以实施过去难以企及的设备投资。在生产一线,提高效率的时机已经成熟。”

大金的举措其实也是向探索日本国内生产的新价值发起的挑战。(作者:熊野信一郎、山根小雪、佐藤浩实、佐伯真也,日经技术在线!供稿)