2014年06月23日08:57

【相关新闻】

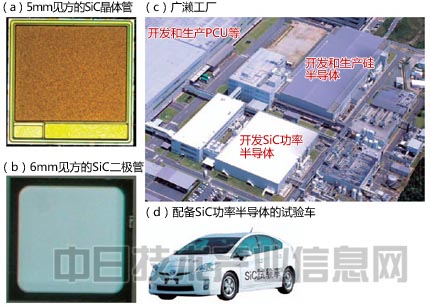

丰田与电装及丰田中央研究所共同开发出了SiC功率半导体(图1),并将其配备在用来控制混合动力车驱动马达的动力控制单元(PCU)上,目标是使燃效提高10%。从2013年秋季起已开始了配备在实车上的开发,并已证实至少可使燃效提高5%以上。2015年5月之前将启动公路实验,准备2020年配备于市售车。

拆解样品,可以看到配备SiC功率半导体的模块(左)和内部。

丰田一直在致力于诸如最近将现有硅功率半导体的损耗降低到了第一代“普锐斯”所配备产品的1/4等的。功率半导体效率的提高。但该公司认为,要进一步提高效率,必须调整半导体材料,并将认真推进SiC功率半导体的使用。

|

|

图1 丰田自己开发SiC功率半导体并打算使其实现实用化 由丰田与电装、丰田中央研究所共同开发(a、b)。在广濑工厂设置了专用生产线(c)。已开始将SiC功率半导体配备在实车上进行实验(d)。(图和照片均来源于丰田) |

2013年12月,丰田在其电子设备与半导体核心开发基地——广濑工厂(爱知县丰田市)内新设了SiC专用洁净车间。还参加了技术研究联盟“新一代功率电子研究开发机构”(FUPET)受日本新能源产业技术综合开发机构(NEDO)委托的SiC开发项目。将通过自行开发和生产,积累与SiC半导体相关的技术经验。丰田将与电装等企业共享经验,以早日使SiC半导体实用化,并促使量产瓶颈——成本大幅降低。

损耗只有硅半导体的1/10

功率半导体是混合动力车的核心元件。由于该元件用来处理马达的驱动能量与制动时的再生能量,因此其损耗与车辆的燃效直接相关。SiC功率半导体的损耗只有现有硅产品的约1/10。

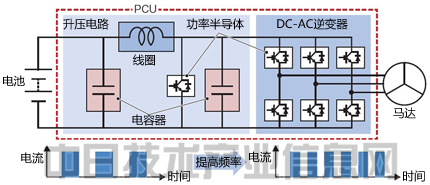

而且,使用SiC功率半导体,还可以将PCU内的升压电路与DC-AC逆变器的线圈及电容器小型化(图2)。这是因为SiC功率半导体可使开关频率提高到硅产品的10倍即100kHz。结果可使PCU的体积缩小到硅产品的1/5。同时还有助于降低成本。

|

|

图2 通过提高频率,使线圈和电容器的尺寸缩小 上面为配备功率半导体的PCU(动力控制单元)的电路构成。将电压由200V提高至650V的升压电路和DC-AC逆变器均使用线圈及电容器,这些线圈和电容器占据了很大体积。改用SiC功率半导体之后,如下面的图所示,可以提高开关频率,实现线圈和电容器的小型化。(该图来源于丰田) |

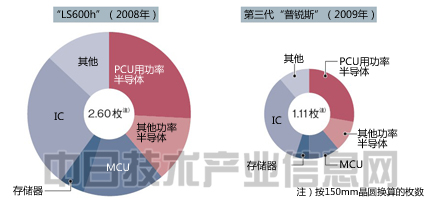

但现状是SiC功率半导体的成本比硅产品“高出一位数”(第3电子开发部部属主任担当部长滨田公守),会导致成本大幅上升,因为在混合动力车使用的半导体中,功率半导体的用量最大(图3)。丰田期望让半导体行业参与SiC产品化进程,来获得SiC晶圆的量产效果。

|

|

图3 功率用途的半导体的用量最大 不同用途的半导体在混合动力车配备的半导体中所占的比例。从按面积计算的使用量来看,高档车“LS600h”和量贩车“普锐斯”的功率半导体均占1/4的比例。(该图来源于丰田) |

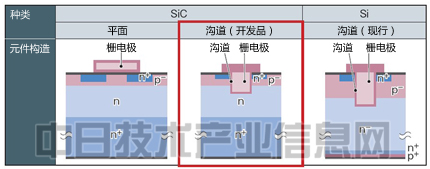

为了降低SiC功率半导体的成本,丰田在开发芯片面积较小的元件构造。这是一种在垂直方向形成晶体管栅电极的沟道构造(图4)。据称试制的晶体管以4?~5?m的间距形成,今后还将进一步缩小。沟道构造在硅晶体管中比较普遍,而采用这种构造的SiC产品,各企业都还在开发之中。SiC比硅坚硬,很难在短时间内加工出深沟。估计该公司还会推进加工沟道所需高速蚀刻技术的开发。

|

|

图4 开发出有助于降低成本的元件构造 不同种类功率半导体元件的截面。此次的开发品是可使芯片面积与硅产品同等的SiC沟道型。(该图来源于丰田) |

SiC功率半导体的实用化还存在其他课题。要使SiC功率半导体在250℃的高温下依然能够发挥半导体的功能,还需要找到与只能在一百几十℃以下运行的硅产品相异的最佳工作温度。丰田认为200~250℃之间存在最佳温度点。另外,还需要找到可在该工作温度下使用的封装材料。

另外,低损耗功率半导体材料除了SiC以外,还有GaN。据丰田介绍,该公司认为SiC比较适合用于处理大电流(驱动用马达等)的半导体用途,因此目前并未考虑GaN。至于GaN半导体,丰田似乎正在探索将其用于汽车电源周边元器件的可能性。(作者:三宅 常之,日经技术在线!供稿)