2013年07月11日08:41

鋼鐵及重型電機領域競相節能

接著來看看上述三種技術各自具有的特點。首先是化學吸?法。其原理是,將含有二氧化碳、氮和氫等的廢氣送入“吸?塔”,在塔內,從上部注入的吸?液與廢氣接觸,僅吸收二氧化碳,吸?液通過換熱器加熱之后,利用“再生塔”再次進行加熱,然后釋放出二氧化碳,捕集積存的二氧化碳,吸?液冷卻后重新送回吸?塔。

提高吸?液的吸?效率、削減用於加熱和冷卻的能源,這是降低成本的有效方法。三菱重工與日本關西電力公司共同開發的吸?液“KS-1”為實現節能做出了很大貢獻。以往的吸?液捕集1噸二氧化碳,需要消耗3∼4吉焦(GJ)的能源,而KS-1僅需2.5吉焦。新日鐵住金公司和東芝公司等也在就化學吸?法的節能性能展開競爭。

|

| 新日鐵住金工程通過實証,2012年底使設備實現商用化(左)。東芝目前正在福岡縣進行煤炭火力發電站二氧化碳捕集實証實驗(右)。 |

新日鐵住金工程公司於2012年12月,啟動了使用新日鐵住金與RITE共同開發的吸?液的捕集設備。日本鋼鐵業界受日本新能源產業技術綜合開發機構(NEDO)的委托,在開發低碳型煉鋼技術,作為其中一環,進行著捕集設備的實証。

新日鐵住金工程戰略策劃中心能源及GTL事業戰略部高級經理五十嵐正之說:“通過改良吸?液、設計可充分發揮其性能的設備以及有效利用低溫廢熱,實現了節能40%。”

再生塔中吸?液的溫度一般為120℃左右,新日鐵住金與RITE共同開發的吸?液將溫度降到了95℃,屬全球首創,並且還通過重沸器,將廢熱用於再生塔加熱,將捕集1噸二氧化碳所需的能源控制在了2.4吉焦。

RITE化學研發小組首席研究員東井隆行解釋說:“化學吸?法的工作原理是首先使吸?液分子與二氧化碳分子相結合,再通過加熱解除與二氧化碳分子的結合。我們此次開發的吸?液具有可在更低溫度下解除結合的分子結構,並且在吸?及釋放性能方面都達到了最佳水平。”

另一方面,東芝也擁有優勢,該公司正在通過日本國內運轉著的煤炭火力發電站對分離及捕集進行驗証。目前正在其旗下獨立發電運營商(IPP)西格瑪POWER有明公司建在福岡縣大牟田市的三川發電站內,運轉著採用化學吸?法的試驗成套設備。通過使用自主開發的吸?液、提高換熱效率等,使捕集能耗減少到了2.6吉焦。

即使廢氣中二氧化碳含量較少,化學吸?法也能進行高效率捕集,因此適合用於二氧化碳濃度較小的火力發電站。而鋼鐵廠及天然氣精煉廠等的廢氣二氧化碳濃度在20%以上,如果提高壓力,利用其他捕集技術也能進行低成本捕集。

吸附法的原理是,在高壓狀態下,使多孔吸附劑吸附二氧化碳,之后降低壓力,釋放二氧化碳。日本JFE鋼鐵公司於2011年,開始在西日本鋼鐵廠福山廠區進行實際驗証。

|

| JFE鋼鐵在西日本鋼鐵廠福山廠區進行實際驗証的、使用沸石的二氧化碳分離及捕集設備。通過2年的實証,有望實現降低成本。 |

JFE鋼鐵公司鋼鐵研究所環保加工研究部主任研究員齊間等充滿信心地表示:“為了進行實用化准備工作,我們將設計年處理100萬噸規模的設備。”現在正利用備有3個填充了300公斤沸石的大型罐(吸附塔)的設備,每天從高爐廢氣中捕集3噸二氧化碳。JFE鋼鐵計劃使這套設備實現大型化。

日本政府針對實用化,設定了將1噸二氧化碳的捕集成本控制在2000日元左右的目標。JFE鋼鐵通過2年的實証實驗,已經有望使成本低於2000日元。將捕集時間縮短到原先的一半,此外,如果業界正在開發的低碳型煉鐵技術得以實用化,廢氣中的二氧化碳濃度會上升,如果將濃度上升的因素考慮在內,便可實現2000日元的目標。

對於膜分離法,有關方面瞄准了更低的1500日元。受日本經濟產業省委托,由RITE、可樂麗公司、日東電工公司和新日鐵住金工程組成的研究合作組織目前正在進行相關開發。在有機膜中加入高分子吸?劑,可僅使二氧化碳通過。通過改進制膜方法,將單位面積的透過量提高到了剛開始開發時的10倍以上。

|

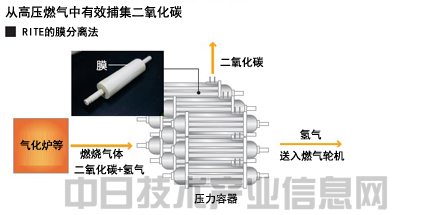

| RITE與可樂麗、日東電工及新日鐵住金工程合作,共同開發出了能夠從高壓氣體中,以低成本捕集二氧化碳的膜分離法。設想用於通過干餾煤炭生成燃氣輪機燃料的“煤炭氣化爐”。 |

將這種經過改進的有機膜卷成卷狀,填充到壓力容器中,組合利用多個容器制成模塊,就可從高壓廢氣中高效率捕集二氧化碳。研究合作組織計劃2014年度開始著手進行實際驗証。RITE化學研發小組主任研究員池田健一說:“我們將實際驗証通過使用高效率膜及簡化設備能夠使成本降到1500日元,並且,還將探討降至1000日元的可能性。”

|  |