2014年03月17日09:08

【相关新闻】

不使用任何化石资源的环保型轮胎已经面世。非化石资源轮胎将避免可能会随着新兴市场国家日益旺盛的汽车需求而出现的资源枯竭风险。为应对全球日益严格的燃效规定,低燃耗汽车的开发竞争激烈。而担负提高燃效任务的,轮胎也是其中之一。

随着新兴市场国家的经济增长,预计汽车数量会迅速增加。有预测认为,全球的汽车保有量到2050年将超过目前的2倍,达到23亿辆。为了抑制燃料消耗和二氧化碳排放,必须提高汽车的燃效。

提高燃效还有一个重要目的,就是节约资源。汽车数量的增加,会相应地需要更多的部件和原材料。如果依赖存在枯竭风险的化石资源,将来可能会造不出产品。轮胎也有约一半的材料是化石资源。为应对汽车需求的增加,采用枯竭风险小的资源取代化石资源至关重要。

化石资源为零

住友橡胶工业2013年11月全球首次上市了完全不使用化石资源的轮胎“ENASAVE 100”。

该公司2006年就领先于其他竞争公司开始销售非化石资源约占70%的轮胎“ENASAVE ES801”。在2年后的2008年,又推出了将非化石资源的比例提高到97%的新产品。之后确立了把剩余的3%也换成非化石资源的技术。而此次又实现了只采用非化石资源的轮胎量产。

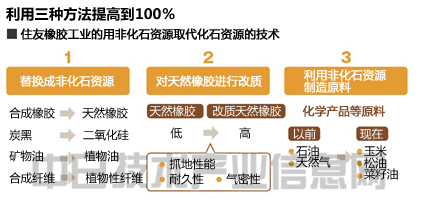

把化石资源换成非化石资源的方法有三种。

|

| 采用非化石资源的同时,克服存在的缺点,确保与化石资源相同的性能。还有利用自主开发的技术将原料变成非化石资源的产品 |

第一,单纯地把化石资源换成非化石资源。除了将主要原料合成橡胶换成天然橡胶外,还要把增强剂炭黑换成二氧化硅(氧化硅),把矿物油换成植物油,把合成纤维换成植物性纤维。

第二,将天然橡胶改质。天然橡胶的抓地性能等不如合成橡胶,因此直接置换的话,安全性等存在问题。为此,住友橡胶工业开发出了改变天然橡胶分子构造的技术,确保了其与合成橡胶同等以上的性能。

非化石资源比例占70%的轮胎是变更了与路面接触的表面橡胶。比例提高到97%时,为防止龟裂提高了耐久性,为抑制轮胎漏气提高了气密性,从而使得轮胎侧面和内侧也可以使用天然橡胶。

制造原本不存在的原料

难度最大的是用非化石资源制造的部分。轮胎中添加的化学品等原料以前是用石油和天然气等化石资源制造的。而现在是用玉米油、松油和菜籽油等生物质(生物资源)制造的。

防止劣化造成龟裂的防老化剂、促进橡胶与硫结合以提高弹性的促硫化剂——芳香族化合物,可利用石油轻松制造。但利用生物质进行高效率、大量制造的技术并未确立。住友橡胶工业在其他厂商、大学和研究机构的协助下,自主开发出了生产技术。通过改进培养方法和催化剂,扩大了生产规模,而且降低了成本。

住友橡胶工业材料开发本部材料策划部课长和田孝雄坦率地表示:“把非化石资源的比例提高到97%就已经非常难了,没想到能实现100%”。

在实现只使用非化石资源制造这一目标的同时,该公司还设法进一步提高了性能。将原来采用非化石资源人造丝制造的部材原料换成了利用蓖麻油制造的尼龙11。尼龙11耐磨耗,延长了轮胎的使用寿命。

住友橡胶工业材料开发本部材料策划部部长石田博一表示,“单纯制造100%采用非化石资源的轮胎并不能得到客户青睐。还必须具备乘坐舒适性高、经久耐用等优点”。

ENASAVE 100的价格为每只约2.1万日元。比相同尺寸的通用轮胎高出3成左右。预计会得到混合动力车车主等环境意识高的消费者和公司用车的采用。销售目标为每年5000只。与该公司年销量为300万只的主力产品相比还微不足道。要想在普通消费者之间广泛普及,需要进一步降低成本。

|