2014年05月13日08:32

【相关新闻】

马自达:工厂做开发

马自达的发动机工厂地处广岛县府中町。第2动力传动系统制造部经理宫胁克典凝视着部件上雕刻的二维码反映的切削、加工、检查的数据。“为了激发燃效性能,最好把这里的切削精度再提高一点”。宫胁用手中的笔,记下了设计的改善方案。

这样的方案如果得到开发部门的采用,就能反映到产品之中,为提高燃效做出贡献。在量产过程中,汽车在工厂里不断地进化着。

开发部门绘制图纸,工厂为如何根据图纸高效率制造产品而倾尽心力。这是汽车企业一般的职责分配。但马自达完全颠覆了二者的关系。

在几度经历经营危机的马自达,希望采用新技术的开发部门与主张“这样的图纸用现有设备造不出来”的生产技术部门曾经是针尖对麦芒的关系。

在世界上只是一家小规模汽车企业的马自达要如何才能生存下去?在无力实施新投资的情况下,该公司发现了新的生存之道:让工厂积极参与燃效等基本性能的开发。

因为工厂在提出建议的时候,考虑到了设备的限制,所以这样做不会导致追加投资胡乱增加。从2006年开始,马自达分阶段实施了改革。

生产线放弃追求效率

担任技术本部长的常务执行董事菖蒲田清孝说:“首先,我们抛弃了工厂技术人员养成的只管提高生产线效率的风气。”

技术人员原本只考虑提高设备的开工率、缩短工作时间。而现如今,他们的目标则换成了提高汽车的性能,也就是车辆的重量、钢板的厚度和模具的制作数量等。

至此,开发与生产的技术人员才实现了对等的交流。从2008年开始,人事交流更加活跃,生产技术部门的新员工要先到开发部门任职3年再作分配。“通过让生产技术与开发在同一个舞台上进行对话,全新的制造形态跃然眼前”(菖蒲田常务执行董事)。

在融合了马自达独特设计思路的车体内侧的面板上,可以看到交流的成果。按照汽车产业的常识,在制造面板时,利用冲压机对一块钢板进行成型是最具效率的方式。但马自达在工厂与开发部门进行商讨后,颠覆了这一常识。

|

| 工厂与开发部门进行讨论,思考如何制造兼顾性能提升与设备制约的汽车。图片是在山口县工厂组装的“ATENZA” |

特意将后方的内侧面板分成六个区域,进行了组合。反映了现场提出的“根据不同部位优化调整钢板的厚度和强度,能够使整体更轻、更结实”的方案。而且,通过分区域进行冲压,一辆汽车的钢板碎片将减少150kg,还降低了原材料的成本。

发动机的开发也违背了“当排量和燃料不同时,分别制造专用设备更划算”的常识。工厂提出的方案是在同一条生产线上,分别制造不同型号的发动机。为了使其得以实现,开发部门采用了能够利用相同的加工方法制造不同种类发动机的新设计。

通过使排量各异的发动机具备大致相同的结构,实现了工具的通用化。而且,在生产线上输送时,为了达到与连续制作相同的发动机一样的效果,无论是汽油发动机还是柴油发动机,安装搬运工具的孔洞都设置在了相同的位置。

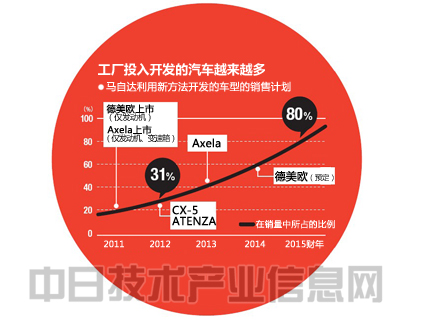

马自达自主的低燃耗技术“SKYACTIV”是前面介绍的一系列革新的成果。采用能够该技术的车型已于2012年上市,从销售火爆的SUV(多功能运动车)“CX-5”,到“ATENZA”、“Axela”,以及预定于2014财年上市的“德美欧”,覆盖了大量车型。

汽车畅销能够提升生产线的开工率,带动利润的增加。马自达在2013财年创下营业利润的历史新高,进入了一个良性循环。这靠的是新制造方式的渗透,而不仅仅是是日元汇率的回落。到2015财年,马自达将有8成的汽车采用这样的方式制造。

源自日本的制造业革命走向世界

马自达2013年在日本国内的产量为96万辆,只有丰田的3分之1。其中出口占到8成,业绩容易受到汇率的影响。但该公司会长山内孝表示,即使日元再度遭遇升值,“在日本国内的年产量最低也可以维持在85万辆”。

马自达2014年在墨西哥投产的新工厂也采用了日本工厂构建的方法。作为一家小规模汽车企业,为了在世界战场上脱颖而出,马自达还将把源自日本的制造业革命推广到海外工厂。(作者:熊野信一郎、山根小雪、佐藤浩实、佐伯真也,日经技术在线!供稿)