2014年05月28日09:06

【相关新闻】

丰田2014年5月20日宣布,与电装和丰田中央研究所共同开发出了SiC功率半导体。计划在今后一年内配备开发品的试制车开始公路实验,预定2020年量产使用SiC功率半导体的车辆。

图片来自丰田

SiC功率半导体使用SiC(碳化硅)替代功率半导体常用的材料硅(Si)。本文将根据丰田在说明会上使用的资料介绍SiC功率半导体的特点。从1980年代起,丰田旗下的丰田中央研究所就开始和电装共同推进SiC的研究,丰田总公司从2007年开始也参与到开发中。

|

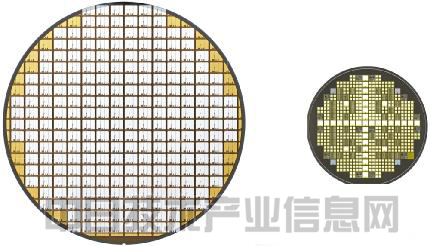

| 丰田、电装及丰田中央研究所共同开发的SiC功率晶体管(左)和SiC功率二极管的晶圆(摄影:丰田) |

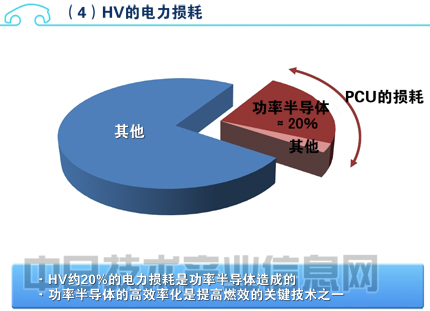

损耗中有20%是功率半导体造成的

功率半导体配备在控制汽车的驱动马达等的大电流的功率控制单元(PCU)上。有控制电流导通/截止的晶体管和仅单向通电进行整流的二极管,与电容器等无源器件共同构成了PCU。PCU通过电池向马达提供适当的电流,减速时将再生能量存储到电池中。

|

| 图片来自丰田 |

|

| 图片来自丰田 |

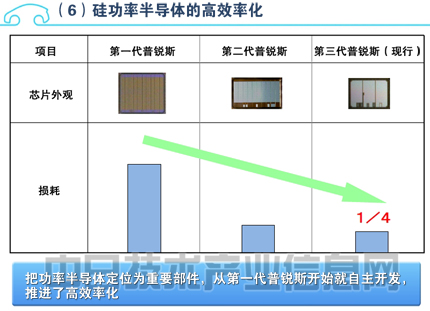

功率半导体会影响混合动力车的燃效,其原因是,损耗中大约20%都来源于功率半导体的损耗。因此,丰田通过自主开发功率半导体提高了车辆的效率,现行“普锐斯”的损耗降到了第一代“普锐斯”的1/4。

|

| 图片来自丰田 |

|

| 图片来自丰田 |

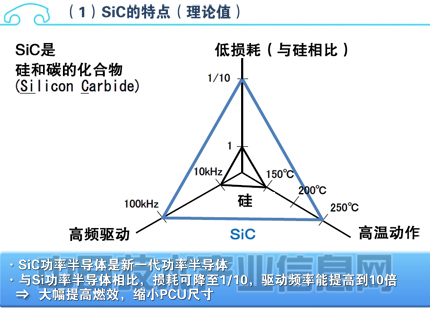

为了进一步降低损耗,丰田计划采用SiC功率半导体。SiC是硅(Si)和碳(C)的化合物,将其用于功率半导体时,损耗可降至1/10,驱动频率可提高到10倍,还能在250℃的高温下工作。

|

| 图片来自丰田 |

目标是使燃效提高10%以上

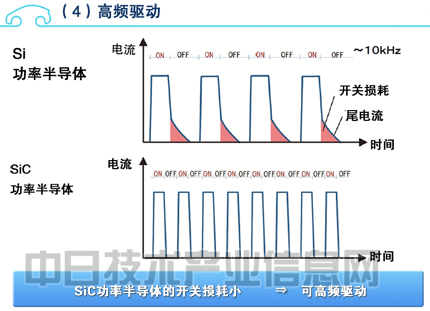

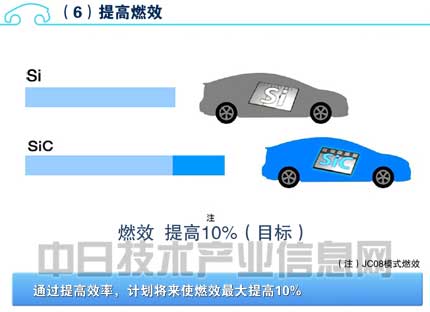

功率半导体的损耗包括稳定通电时产生的恒定损耗和电流导通/截止切换时产生的开关损耗。SiC功率半导体在这两方面都优于Si功率半导体。其中,由于SiC功率晶体管在关断后可立即切断电流,因此能降低开关损耗。而现有Si功率晶体管在关断后的一段时间内仍会流过电流(尾电流)。由于有尾电流,因此每次通断都会产生损耗。丰田的目标是,通过采用SiC功率半导体将燃效提高10%以上。

|

| 图片来自丰田 |

SiC功率半导体可消除尾电流,因此,即使高速开关损耗也不会增加,还有助于PCU的小型化。而Si功率半导体方面,由于尾电流造成的开关损耗会随着开关次数而增加,因此高速开关会导致损耗增加,所以无法实现高速开关。

|

| 图片来自丰田 |

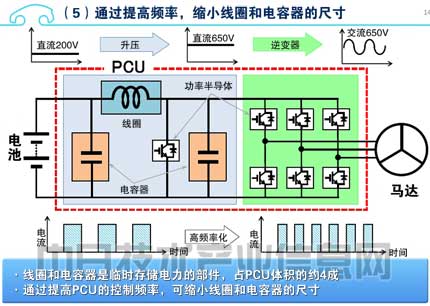

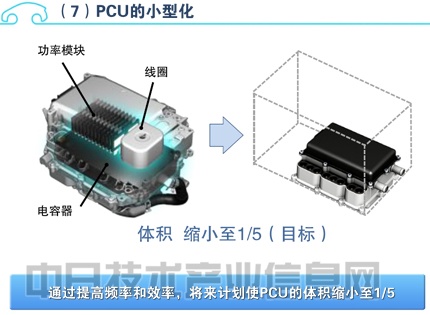

采用SiC功率半导体并高速开关时,由于能减少一个开关周期里存储的电量(电容),因此能缩小电容器和电感器(线圈)的尺寸。电容器的体积约占PCU的4成。因此,丰田提出了将PCU的体积缩小至原来的1/5的目标。

|

| 图片来自丰田 |

|

| 图片来自丰田 |

在广濑工厂新设SiC专用生产线

虽然具备出色的特性,但SiC功率半导体并未被用于混合动力车,这是因为,SiC晶圆的品质还有待提高,而且难以实现容易降低成本的器件结构。最近,SiC晶圆的品质有所提高,合格率得到改善,开始被家电、电气化列车和光伏发电系统的逆变器等采用。

|

| 图片来自丰田 |

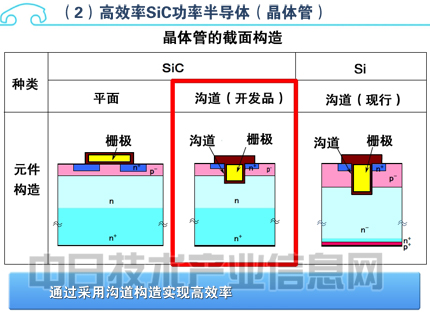

不过,由于以前没有开发出容易缩小芯片面积的沟道型器件,因此成本一直很高。而丰田此次开发出了沟道型SiC功率晶体管。丰田已经在实施半导体开发的广濑工厂设置了SiC功率半导体专用开发生产线。该公司确认了与SiC功率半导体的品质和成本有关的要素,随着半导体厂商推进SiC功率半导体的量产,低成本化值得期待。(作者:三宅 常之,日经技术在线!供稿)

|

| 图片来自丰田 |