2012年12月18日10:49 来源:人民网-财经频道

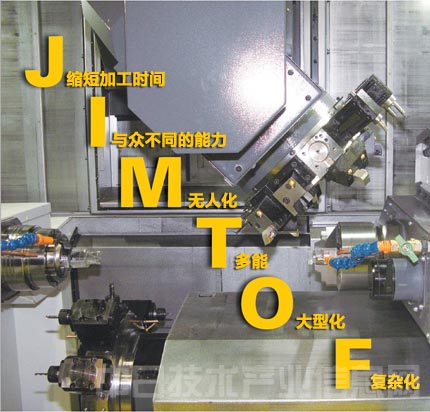

“第26届日本国际机床展” (JIMTOF2012)于2012年11月1~6日在东京举行。此次参展机床厂商公开了各种采用高附加值技术的尖端机床,其技术关键词可以概括为“JIMTOF”,即(1)J:缩短加工时间、(2)I:与众不同的能力、(3)M:无人化、(4)T:多能、(5)O:大型化、(6)F:复杂化。

J:缩短加工时间

牧野铣床制作所展出了可缩短加工时间的线切割放电加工机“U3”(图1)。配备能够实现更微细的电压控制的电源电路(精加工电路),在将表面粗糙度降至低水平的同时,减少了反复进行放电加工的次数*1。放电加工一般要对同一处地方数次反复加工才能完成。通过缩短时间,可降低加工成本。

|

|

图1:线切割放电加工机“U3”(牧野铣床) 通过减少放电加工次数缩短了加工时间。售价为1420万日元(不含税)。 |

设想的工件为汽车部件及电子部件等普通部件的冲压模具以及医疗器械等大型部件、较厚的部件及人工骨骼等,范围十分广泛。主要面向要求表面粗糙度Rz(最大高度)为5μm以下,尺寸精度在±4~5μm以内,尺寸精度要求不像精密模具那样高的工件。

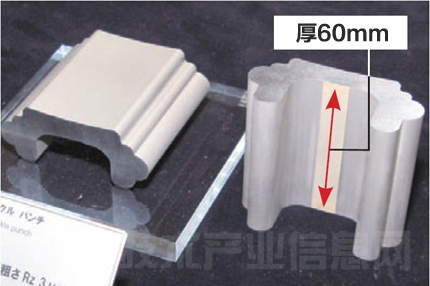

图2是以U3加工的、用来对汽车安全带的皮带扣部分进行冲压成形的冲头。使用直径0.25mm的线电极对材料为模具钢SKD11、板厚为60mm的工件进行了加工。只加工三次便获得了Rz为3μm的平滑表面。

|

|

图2:汽车安全带皮带扣部分的冲头 用U3加工而成。加工次数由四次减至三次,加工时间缩短了30分钟。 |

加工时间为190分钟。而原来的线切割放电加工机需要加工四次,比U3多一次,加工时间长达220分钟,比U3长30分钟。

一次放电加工也能获得较高的笔直度

沙迪克公司开发的新型线切割放电加工机“SL600G”也能缩短加工时间(图3)。不仅更新了作为心脏部的NC电源装置,还增加了可提高加工精度的放电控制功能,从而兼顾了高速度和高精度。

|

|

图3:线切割放电加工机“SL600G”(沙迪克) 同时兼顾了高速性和高精度,还可缩短加工时间。售价为1980万日元(不含税)。 |

为了实现高速化,通过采用双核型CPU提高了NC电源装置“SPW电源”的处理速度。还结合使用了通过包覆导电性出色的锌来提高放电效率的线电极“猎鹰”,从而实现了工件的高速加工。比如,加工次数为一次时,加工时间最多可缩短50%,进行更高精度的4次加工时,时间同样可以缩短30%。

图4为将一个工件加工成7个冲头的样品,Rz为2.3μm。通过将加工次数由原来的5次减至4次,将加工时间由16小时27分钟缩短到了11小时40分钟,缩短了近5个小时(约3成)。

|

|

图4:冲模样品 使用SL600G,用一个工件同时加工成7个。加工时间比原来缩短约三成。 |

以高速化为前提实现高精度的技术为这种加工作出了贡献。其中之一是该公司开发的可提高加工笔直度的“Tycoless控制”技术。进行线切割放电加工时,在放电反作用力以及静电吸引力的作用下,线电极会发生振动。因此,线振幅较大、位于厚度方向的工件的中央附近的去除量便会增加,凹陷成逆“鼓”状(弓状)。而且,工件越厚,这种影响越大。

于是,新控制技术通过精细地控制电压和电流等措施,在允许振动的同时,使线电极从上端到下端沿着工件的厚度方向均匀靠近。这样一来,上端到下端的去除量不均就会减小,即便加工次数只有一次,也能提高笔直度。以厚度为200mm的工件为例,加工一次时,笔直度为3μm以下。而原来的笔直度为20μm左右。

I:与众不同的能力

在多数机床以钢或铝合金制成的工件为加工对象的形势下,唯独SUGINO MACHINE公司通过巧用高压水,实现了对玻璃、碳纤维、钛合金等高难加工材料的支持,表现出了出色的加工能力。

SUGINO MACHINE开发出了适合用于以难切削材料制成的小工件微细加工的喷水式加工机“KATANA2”(图5)。主要用于加工钛合金医疗部件、由化学强化玻璃制成的智能手机部件、由碳纤维强化树脂(CFRP)制成的飞机部件等。

|

|

图5:喷水式加工机“KATANA2”(SUGINO MACHINE) 使用高压水来加工难切削材料。售价为1100万日元(不含税)起。 |

KATANA2更新了含有喷嘴的刀头。具体而言,通过将用来喷出高压水(含有石榴石研磨材料)的喷嘴的直径缩小至0.3mm等措施,实现了微细加工。而原来的喷嘴直径为1.0mm。

除了缩小喷嘴直径之外,还采用了将研磨材料料均匀掺入高压水的机制。首先,制造出专用研磨材料供应装置,并改用更加准确地控制研磨材料供应量的方法。SUGINO MACHINE称,以往“采用像沙漏的沙子一样依靠重力落下的方法”。而且,新方法可从所有侧面(所有圆周方向)向高压水中投放研磨材料。而以往只能从一个地方投放研磨材料。另外,还配合喷嘴直径的缩小,采用了粒径更小的研磨材料。

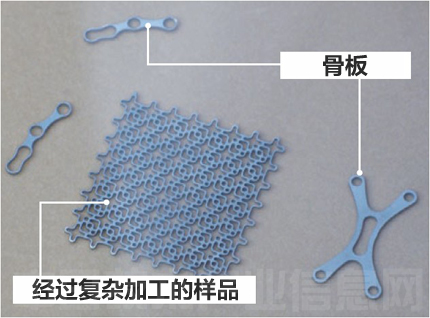

SUGINO MACHINE使用KATANA2,加工出了用来连接骨骼的骨板样品(图6)。采用钛合金制成,厚度为0.5mm。可在两分钟以内完成加工。还使用相同厚度的钛合金,制作出了形状更为复杂的微细加工样品。

|

|

图6:骨板和经过复杂加工的样品 用KATANA2加工而成。均由钛合金制成,厚度都是0.5mm。 |

KATANA2还具有运行成本比原来减少40%的优点。原因有以下三个。第一是减少了研磨材料用量。第二是将制造高压水的水泵由油压式改成了电气(伺服马达驱动)式,从而实现了节能化。第三是因为使用粒径更小的研磨材料,所以可减小喷嘴的摩耗,从而降低了切削刀头的更换频率。

M:无人化

在本届JIMTOF上,通过无人化来降低成本的理念也十分引人注目。松浦机械制作所展出了5轴控制加工中心(MC)“MAM72-35V PC32”,不仅可配备多个工件和刀具,而且通过搬运和更换刀具的自动化实现了无人化(图7)。设想的工件为飞机、汽车、医疗及刀架领域的部件。

|

|

图7:5轴控制MC“MAM72-35V PC32”(松浦机械) 实现了无人化加工。包含可选配的托盘系统和刀具库在内,售价为4880万日元(不含税)。 |

图7在MC上结合使用了可选配的塔型托盘更换装置(托盘系统)“PC32”。最大可容纳32个直径350×高300mm、重量为60kg的工件。而且,还安装了可以选配的刀具库“Matrix Magazine”。此次展示的是可容纳320把刀具的机型(图8),还备有最多可配备520把刀具的机型。

|

|

图8:刀具库“Matrix Magazine” 可容纳320把刀具。还备有最大可配备520把刀具的产品。 |

托盘系统中嵌入的机器人将工件逐个从仓储间搬运到MC的加工部位。然后,内置于MC的夹具装置便自动将工件固定在工作台上。接下来,MC便开始按照准备好的加工数据切削工件。切削时,根据粗加工、精加工、立铣刀、钻头及铣刀加工等切削种类,由自动换刀装置(ATC)从刀具库中选出所需要的刀具,安装在MC的主轴上。加工结束后,再由托盘系统的机器人将加工好的部件放回托盘系统的仓储间内。通过这种机制实现了无人化。

T:多能

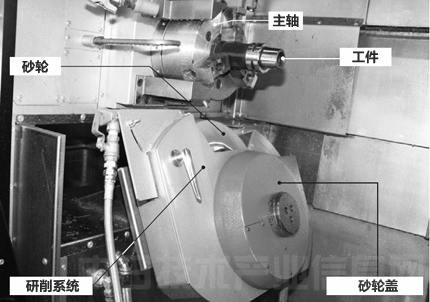

天田公司一直致力于开发可增加机械加工种类的多能机床。该公司的复合加工机“V8G”在为车床追加铣床功能之后形成的(基于车床的)复合加工机中新配备了研磨功能(图9)。在将工件安装在主轴上的一次装夹时,除了车削和打孔加工之外,还能进行研磨。因此,与原来需要反复多次装夹时相比,缩短了加工时间。

|

|

图9:基于车床的复合加工机“V8G”的加工部(天田) 在主轴下侧设置了研磨系统。除了车削和车铣加工之外,还可进行研磨。售价为3800万日元(不含税)。在JIMTOF上展出了附带搬运机器人和夹头装置等选配件的5200万日元(不含税)产品。 |

设想的工件为钢制棒状部件,也就是轴承。最大可加工直径200×长350mm的工件。具体而言,加工对象为汽车凸轮轴、滚珠丝杠、刀架及模具部件等。还能对淬火后的工件进行车削。

该复合加工机在夹持工件并使其旋转的主轴下方配备了研磨系统,在内部嵌入了直径355×厚50mm的砂轮。进行车削及车铣加工时,为了防止排出的切屑或冷却剂进入砂轮一侧,需要用护盖罩住砂轮。研磨时打开护盖,由砂轮旋转来研磨工件。研磨系统与转塔刀具台一样,沿着XYZ三轴方向移动,可以研磨工件的最佳位置。

因为可将原来分开的切削工序和研磨工序合并,所以可缩短工件装卸及定位等非加工时间。比如,可使刀架的加工时间缩短约45%,模具冲切时间缩短约52%。

O:大型化

机床还在不断满足工件的大型化要求。三菱重工业公司追求以高精度切削大型工件。为此,该公司开发出了3轴控制的门式MC“LH250”。

该MC能以与小型MC同等的高精度加工尺寸为进深1000×长(宽)2500mm、重量最大为3吨的工件。通过减小主轴与各轴的振动并尽量减小热位移,在增大机身尺寸的同时,实现了很高的加工精度。

设想的工件为汽车车身及座椅等的模具、飞机铝合金部件,以及用来搬运智能手机用有机EL面板的托盘等。为了能够一次将多个有机EL面板竖放在托盘的沟槽上搬运,在长达1200mm的托盘上,将相邻沟槽的间距精度控制在了±2μm以下。而原来的门式MC为±10μm左右。

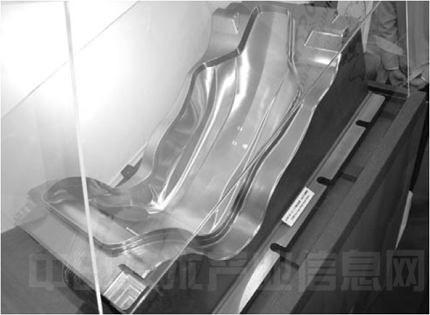

图10是LH250加工的汽车座椅用模具。是用来对汽车的CFRP座椅成形、以灰铸铁(FC材料)制成的模具。因减小了热位移,边缘部分也没有刀痕(Cutter Mark)及不平整现象,加工出了光滑的表面。而以前热位移会导致刀具位置发生变化,造成模具表面出现刀痕和不平整现象。

|

|

图10:用LH250加工的汽车座椅用模具 用该模具可对汽车的CFRP座椅成型。因为减小了热位移,模具表面看不到切削刀痕和不平整之处。 |

F:复杂化

面向复杂加工的机床也相继亮相。中村留精密工业是开发出了面向需要复杂加工的工件的机床。那就是可对棒状工件打出任意角度的斜向孔(斜孔)、基于车床的复合加工机“NTJ-100”。设想用于油压设备的控制阀用阀芯等的加工。

通过使装有多个刀具的刀具台(转塔)旋转,使刀具以倾斜于工件的角度旋转。而以前的转塔不能旋转,所以打斜孔时,需要使用预先找好角度的专用刀具夹(Tool Holder)。

新型复合加工机将夹持工件并使其旋转的主轴设置在左右两侧,并在上下配备了两个转塔。还为其中的上塔追加了以Y轴(机床的进深方向)为中心轴旋转的机构(B轴)(图11)。这样一来,上塔除了沿着X轴(机床的垂直方向)、Y轴、Z轴(机械的左右方向)三个方向直线移动之外,还能沿着B轴旋转182 °。因此,可以通过使用钻头等的车铣加工方式,打出具有任意角度的斜孔。

|

|

图11:基于车床的复合加工机“NTJ-100”(中村留精密工业) 在夹持工件的主轴上方配置的上塔追加了用来使其旋转的机构(B轴)。通过调整旋转角度,可在棒状工件上打出任意角度的斜孔。售价为3500万日元(不含税)。 |

打孔加工一般需要立铣刀、中心钻头及钻头三种刀具。使用立铣刀是因为在打孔之前需要切削出与该孔垂直的平面。因此,以前需要根据所要求的孔的角度,准备三个专用刀具夹。比如,要打两个角度不同的斜孔时,需要2×3=6个专用刀具夹。这种刀具夹的单价高达50万~60万日元,所以会造成加工成本上涨。新型复合加工机不需要为专用刀具夹花费成本。

可配备到刀塔上的刀具数量多也是NTJ-100的特点之一。为了在端面配备一般只能安装在刀塔圆筒面的刀具,中村留精密工业精心设计了上塔。通过这种方法在端面追加了6把车刀。通过使上塔旋转,可以使用安装在端面的车刀来车削工件。这样一来,上塔可以安装的刀具就增加到了30把。因刀具数量增加,便可减少更换刀具的麻烦。

旋转刀具来切削

山崎马扎克公司向复杂机构发起挑战,开发出了可进行独特切削的车床“ORBITEC 20”。该公司摆脱传统车削方法,转换了思想,通过固定工件时使刀具沿着外周或内周移动,实现了车削。设想用来加工机油行业使用的大型阀门、工业机械用曲轴以及轴承外壳等。

旋转的主轴(轴头)为接近900mm直径的大圆盘状,里面配置了偏心小圆盘,从小圆板伸出刀具并固定(图12)。可以按照小圆板的角度,调节轴头(大圆板)中心到刀具之间的距离。还安装了此时使刀具相对于轴头中心方向保持一定角度的机构,可以朝着工件中心伸出刀具(X轴)。

|

|

图12:车床“ORBITEC 20”的机构(山崎马扎克) 在大圆板中设置了用来固定刀具的小圆板。通过使小圆板旋转,可调整距大圆板中心的距离(偏移量)。在固定工件的情况下,通过使刀具移动来车削。售价为1.076亿日元(不含税)。 |

进行外径加工时,可以加工直径最大为450mm的工件。轴头的转速最大为600rpm,因以大尺寸部件为对象,所以圆周速度很快,可以进行车削。山崎马扎克称,因为不必大幅转动大尺寸部件,所以可实现稳定加工。

此次展出的ORBITEC 20的另一优点是,加工大型阀门部件等端面(与管道的连接部分)时,刀痕会变成同心圆状(周方向),流体不容易泄露。以前使用铣刀等旋转刀具切削时,切削刀痕是与刀具直径相当的小圆弧状,端面的直径方向也会出现刀痕,所以可能会导致流体泄露。(日经技术在线! 供稿)