2014年05月14日08:21

【相关新闻】

“如果日元降到比1美元兑换105日元更低,就可以在日本生产。稍早我们已经开始了设备投资方面的准备。”

2013财年(2013年4月至2014年3月),松下的最终损益为盈利1204亿日元,终结了连续三年的亏损状态。在4月28日举办的财报发布会上,松下社长津贺一宏登台发言,阐述了在日本生产白色家电的可能性。

松下的电动剃须刀“朗达”

曾几何时,日本家电产品还是“Made in Japan”的象征。受日元升值等因素的影响,从上世纪90年代开始,日本各大企业加快了向海外转移的步伐,如今,许多商品都是在中国等亚洲地区生产的。日本国内工厂大多都定位于研发新技术的“母工厂”。

在日本生产的电动剃须刀

松下的情况与竞争对手一样。从冰箱、洗衣机、空调等大型产品到家用面包机等小型产品,大多数白色家电产品都已经不在日本生产。

虽然是以今后日元可能会继续贬值为前提的,松下正在探讨回归日本制造的可能性。其实,松下也有从部件生产到组装都在日本完成的商品,那就是冠以“Panasonic Beauty”名称的美容家电。

其代表产品是电动剃须刀。包括在海外销售的商品在内,“朗达”(LAMDASH)品牌的剃须刀全都是在日本的彦根工厂(滋贺县彦根市)制造的。月产规模为17万个。

组装工序都在日本完成的最终商品要在单纯的成本竞争中与海外产品抗衡难度很大。既然如此,松下为何还要坚持在日本生产?

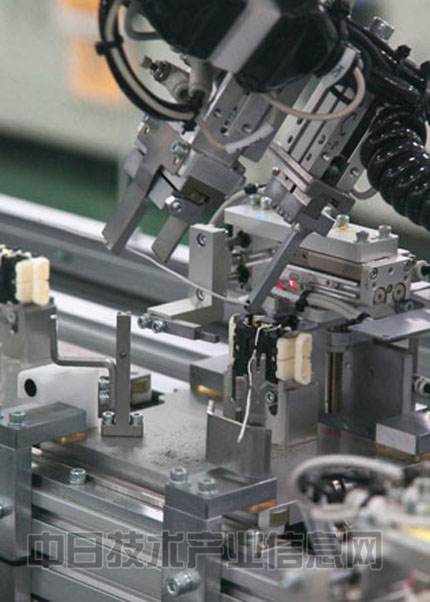

最主要的理由,是生产工序自动化带来的成本削减。从核心部件——刀片和线性马达,到组装、质检,彦根工厂拥有电动剃须刀的全套生产工序,其中大部分都实现了自动化。

以核心部件线性马达为例,从绕线工序到与周边树脂部件融为一体的模块工序,均为全自动生产。刀片和控制电路等也与周边部件实现了模块化。

需要工人手动完成的,只有搬运和组装自动制造的模块部件、质检等有限的工作。据松下电器公司彦根工厂厂长木之内理博介绍,电动剃须刀已经达到了“全部工序的75%实现自动化”的水平。

力争使自动化率达到90%

从1995年将家电生产全面向海外转移开始,彦根工厂为了在日本生存,一直在研究自动化。现在的自动化率比当时的约50%,约为1.5倍。

剃须刀用线性马达的生产线(摄影:山田哲也)

未来,彦根工厂希望把电动剃须刀的生产自动化率提高到90%。为了实现最终组装工序的自动化,该厂已经开始探讨导入机器人。

松下电器集团经理广田雅之说:“如果想做,所有工序都实现自动化也是可能的,但需要在核算设备投资性价比的基础上推进自动化。”

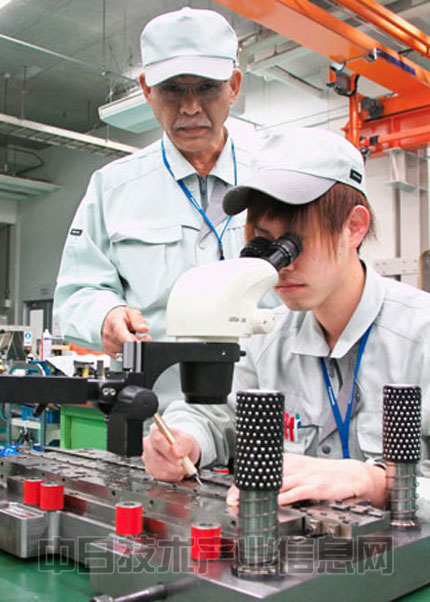

在生产线自动化的背后,依靠的其实是工厂里熟练技术工人。生产线和模具等全部由技术工人设计制造。绕线机器人等制造装置虽然是从外部采购而来,但也做了细致的改进。

例如,影响着电动剃须刀性能的“刀片”是利用能够以几十微米精度成型的模具,这是由松下自己制作的。由于用通用机床制造不出这样的模具,因此,甚至连机床上直径小于0.1mm的高级部件都是松下自行生产的。附着在模具上的细微金属屑也是由熟练的技术工人清除的。

松下电器集团经理广田说:“中国等海外生产基地很难制造出如此高精度的模具并实现长期维护。这只有在拥有熟练技术工人的日本才能实现。”

生产工序的自动化和技术工人的支撑——倘若可以把美容家电领域的技术经验运用到其他商品上,松下在回归日本制造之后,商品竞争力应该也会提高。(作者:佐伯 真也,日经技术在线!供稿)