2013年09月27日09:56

【相关新闻】

生物塑料是指以可再生生物资源(生物质)为原料(或者部分原料)的树脂。不同于以石油等日益枯竭的化石资源为原料的传统树脂(石油树脂),可为构建可持续发展社会做贡献。并且,即使在生物质中,使用植物资源的生物塑料(植物类树脂)还有望实现二氧化碳减排(这也取决于制造工序中的能耗)。

图1:使用生物PET的PET瓶

与石油树脂相比,生物塑料的历史还比较短,但最近一两年,新树脂的开发、物性的改进以及供应体制的完善一直稳步推进,应用范围逐渐扩大。在食品、饮料及化妆品容器等方面的应用越来越广,如果进一步实现量产,还有助于削减生物塑料的成本。

需求剧增的生物PET

以生物PET(聚对苯二甲酸乙二酯)*1为例,饮料瓶用途方面的需求迅速增加(图1)。欧洲生物塑料协会称,生物PET的产能在2010年到2011年一年间激增约8倍,该协会2012年秋季的统计结果显示,产能已达到45万吨。而且,预计这一需求今后还会增加,日本丰田通商公司预测,到2015年,生物PET的使用量将扩大到300万吨以上。

并且,生物PET还可用作汽车的内装材料。实际上,丰田汽车公司的混合动力车“SAI”的坐垫、地垫、行李舱托盘和行李舱内表面,三菱汽车公司的纯电动汽车“i-MiEV”的部分座席面等,均采用了生物PET(图2)。如果通过量产成本得以下降,估计生物PET的应用范围还会进一步扩大。

*1:生物PET是指以生物乙醇为原料生成乙二醇(MEG),然后利用乙二醇生产出来的PET。或者指采用植物对二甲苯衍生的对苯二甲酸,与生物乙醇生成的乙二醇制成的100%源于植物的PET。

降低聚乳酸成本

生物塑料中,聚乳酸(PLA)最先被应用于汽车、办公设备及电子产品等领域。虽然以前在耐水解性、耐热性、阻燃性、抗冲击性及成型性等方面存在课题,但随着物性的不断改善,其应用范围正在向着汽车内装部件及一体机外装部件等以前难以应用的领域推广。并且,近几年旨在降低聚乳酸成本的技术开发也在取得进展。

图2:三菱汽车的纯电动汽车“i-MiEV”的部分座席面料采用了生物PET

日本理光公司和静冈大学共同开发出的技术就是其中之一。这项“聚乳酸的无金属低温聚合技术”可安全、高品质并且以低成本合成聚乳酸。

利用以往的普通聚合法合成聚乳酸时,通常要使用锡类催化剂,在大约200℃的高温环境下,花费数小时的时间进行合成。而“聚乳酸的无金属低温聚合技术”利用超临界二氧化碳*2及有机分子催化剂,不仅不需要有机溶剂和金属催化剂,而且还可在40℃~60℃的低温环境下,在15分钟以内完成聚乳酸的合成。

*2 超临界二氧化碳是指温度和压力在临界点以上(31℃以上、7.4MPa以上)的二氧化碳,是一种介于气体和液体之间的状态,同时具有气体的扩散性和液体的溶解性。

而且,有机分子催化剂可以去除。因此,除了能够节能、低成本地合成聚乳酸之外,还可不使用有机溶剂及金属催化剂,安全地合成高纯度、高质量的聚乳酸。而且,理光和静冈大学还利用该技术成功连续合成了聚乳酸(固体成分达到95%以上)。并且,该技术的特点还包括,较以往方法可大大使设备紧凑化。据称还可用于制造耐热性较高的立构复合型聚乳酸。

非可食性树脂的开发也在稳步推进

对于生物塑料而言,将非可食性资源和未利用资源作为原料也是重要课题。与这方面相关的技术开发也在稳步推进。

日本大赛璐聚合物公司开发的“CELBLEN EC系列”非可食性新生物塑料技术便是其中之一。这是一种以纸浆等木质资源纤维素为原料制成的纤维素酯类树脂,植物性成分占总质量的40~50%。由于自然界存在大量的纤维素,因此原料便于采购,而且不会与粮食产生竞争,可为构建可持续发展社会做出贡献。

大赛璐聚合物称,一般情况下,纤维素酯类树脂的热可塑性较低,所以在用于成型加工时需添加可塑剂。因此,利用现有材料制成的产品在进行长期保管时,会因可塑剂挥发而出现尺寸变化及变形,这成为技术难题。该公司在开发新型可塑剂的同时,还对添加剂的成分比例进行了改进,并利用化合物技术,最终解决了这一问题。该公司称,CELBLEN EC系列作为成型材料,具有出色的机械强度。

使用纤维素纳米纤维(CNF))制造可射出成型的高植物性复合材料的研究也正在稳步推进。纤维素纳米纤维是将植物纤维微细化至纳米级后得到的材料。密度是钢铁的1/5,强度却是其5倍以上,既轻巧又牢固,热变形量也较小,仅为玻璃的约1/50。通过将其添加到树脂中,有望实现轻量、高强度、高植物性复合材料。

|

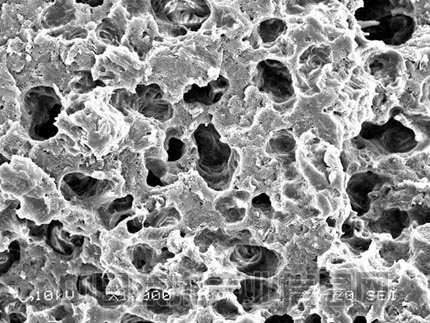

| 图3:添加了10%(质量比)纤维素纳米纤维的高密度聚乙烯(HDPE)发泡体。密度为0.76。 |

京都大学生存圈研究所生物功能材料领域教授矢野浩之的研究室、与京都市产业技术研究所等组成的产官学合作共同研究小组,就是致力于这一研究的团体之一。通过“2007~2009年NEDO大学创业实用化研究开发事业”等,该研究小组已将制造纤维素纳米纤维以及以其为原料的高植物性复合材料纳上日程。并且还在利用微细发泡成型技术,进行使生物塑料进一步实现轻量化,并具备隔热性及绝缘性等的研发,力争制造出可用于汽车结构部件等的复合材料(图3)(作者:富冈恒宪,日经能源环境网 供稿)。