2012年12月03日08:41 來源:人民網-財經頻道

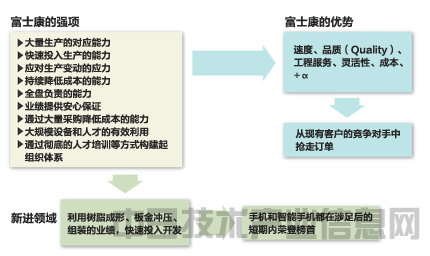

富士康較大的優勢之一當然是削減制造成本的能力(圖5)。在與其他公司爭奪訂單的時候,制造成本越低,就越容易從實力強勁的企業那裡拿到大訂單。但富士康在中國國內算是一家大企業,勞動環境和工資不能比其他公司差。所以,富士康還具有其他優勢,在生產方面擁有的高超技術和優秀的管理體制,以及一線工人日以繼夜的奮斗。

圖5:富士康的優勢發揮優勢不斷擴大客戶層。

原則上來說,富士康的強項是使用模具制造機械部件。這一方面或許是因為該公司原本就從事樹脂部件的成形加工,並以此為基礎發展壯大。富士康之所以能夠從存在競爭關系的眾多客戶的手中拿到訂單,除了超群的成本競爭力之外,還要歸功於具有大量供應能力,投產速度快,對生產變化的應對能力強。 徹底貫徹部件自制 在全球各大電子產品企業之中,把人工費佔比重大的最終產品組裝都委托給在中國設廠的富士康,這種情況接連出現,這可以說是富士康擴大企業規模的動力。組裝的機械化和自動化在技術上原本就比較困難,為了降低組裝成本,日本的很多制造業企業都選擇了到發展中國家發展(圖6)。

圖6:工廠風景(評價檢查裝置與組裝工廠)因為一流企業的品質標准嚴格,所以評價檢查設備均為一流產品。即便是在發達國家,組裝也難以實現自動化,組裝工作需要採取人海戰術。右下圖摘自公司報《畫說富士康》2010.7。

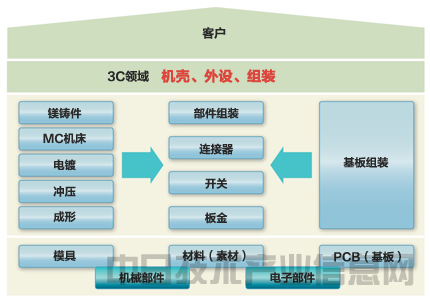

但對比富士康與日本企業,是否立足於長期視野,徹底貫徹部件自制恐怕是二者的不同之處。富士康原本並不擅長電子部件制造,所以,該公司在電子部件領域採取使用自動設備安裝基板表面的方式,在機械部件領域則貫徹了自主量產。如此一來,該公司不僅沖壓部件和注射成形樹脂部件的生產規模傲視全球,成形使用的模具工廠的規模也達到了世界第一(圖7)。

圖7:制造系統實現一站式購物富士康的目標是實現電子產品制造需要的模具、素形材、基板全部自行生產的“一站式購物”。3C領域分別是Computer、Communication和Consumer Electronics。

插句閑話,筆者就職於大學之時,曾經參與過與日本中小企業擅長的模具、塑料成形、印刷電路基板領域相關的3家學會的創辦,有趣的是,富士康在這三個領域的生產規模都是世界第一。 富士康擴大生產規模的速度極快。舉例來說,筆記本電腦和手機剛剛決定採用鎂(Mg)鑄件,富士康轉眼之間就建造好了擁有數百台壓鑄機的工廠。 在世界最大生產規模的背后,有著各行各業客戶的支撐,從通常的制造銷售企業到無廠企業應有盡有。因此,富士康也就建立了按照客戶的要求,從制造部件到最終組裝、檢查、供貨等各個階段均可承擔的體制。這種方式名曰一站式購物(垂直整合型),對客戶來說極其方便。 雖說是按照客戶的訂單制造,但富士康當然也需要具備部件設計技術、產品設計技術、與品質和功能相關的知識和經驗。其實,通過承接眾多客戶的訂單,除了單純代工的OEM(Original Equipment Manufacturing)之外,可以開展包含設計的ODM(OriginalDesign Manufacturing)的領域也越來越多。但需要自主新技術的產品現在大多還要接受產品開發企業的指導,這一點也是理所當然。 客戶是歐美一流企業,制造設備來自日本

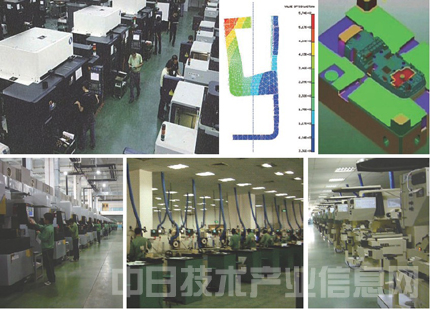

富士康這樣宣傳其特點:“客戶是歐美發達國家的一流企業,生產基地是中國大陸,管理是台灣地區,生產設備是日本制造”。使用的機床、注射成型機、沖壓機械雖說有少部分是台灣地區和中國大陸的產品,但大多數都來自日本一流企業(圖8)。不只是印刷基板貼片機和沖孔機,在最近開始著手的液晶業務中,日本制造的生產設備也佔據了大半壁江山。

圖8:強大的生產體制與自動化每種裝置都達到了數千台規模,大多是日本制造的最新設備。還在通過利用機器人節省人力。左下圖摘自公司報《畫說富士康》2010.7

從這個意義上來說,富士康是日本多數制造裝置企業的最大用戶,向日企採購的電子部件的數量也非常龐大。而且,因為是以出口為主,該公司的出口額在中國大陸可謂一枝獨秀。據說單是富士康一家,就佔到了總出口額的6%,甚至有說法稱如今的比例已經超過了這個數字。這個數字已經足以匹敵進軍中國的全部日企的出口總額。 對於能夠帶來大量就業崗位、賺取大量外匯的富士康,大陸方面表現得格外重視。富士康建設的物流系統自然也是規模龐大。因為絕大多數工廠都被指定為保稅工廠,報關手續也可以在公司內部辦理,通過利用IT技術,貨物到消費地的運輸和管理達到了很高的水平。 巨大、高水平的模具工廠 在大量生產機械部件時,必然需要使用模具進行成形。因此,富士康在大量購置高精度機床的同時,還開發高新IT技術,並且在內部成立了大規模的模具學校,對於工人的培訓也一絲不苟。 對於部件成形的工具——模具的制造,富士康有著不尋常的講究。該公司把模具視為生產部件的關鍵技術的集合體,基本上禁止對外銷售。因此,從表面上來看,富士康似乎對普通的模具行業影響不大。但該公司規模巨大,據說與模具制造相關的從業人數多達3萬人。如今,僅富士康一家,模具方面的技術人員的數量就超過了整個日本的三分之一。而且,每年還有2000∼3000名應屆畢業生在完成公司模具學校的半年進修后加入到這個隊伍之中。模具學校培養的工人有一些還會成為技術精湛的普通機械工。

圖9:世界最大的模具生產設備日本制造的高精度機床一字排開。採用了3D化、IT化技術。左上圖摘自公司報《畫說富士康》2010.7。

富士康的模具工廠雖然分散於各個工廠之中,但其設備很多都是日本制造的頂尖高級精密機床。在龐大的廠房之中,高級機床綿延幾十米的景象蔚為壯觀(圖9)。在富士康的工廠,模具加工機向NC(numericalcontrol)化發展,模具生產系統也全面採用了CAD/CAM/CAE。因為歐美客戶多,該公司在產品設計中採用3D技術,多數工廠都實現了無紙辦公。不只是規模,生產技術似乎也超越了日本的模具工廠。(日經技術在線! 供稿)