2012年12月18日10:49 來源:人民網-財經頻道

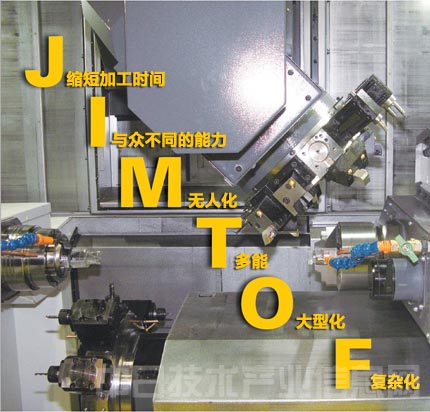

“第26屆日本國際機床展” (JIMTOF2012)於2012年11月1∼6日在東京舉行。此次參展機床廠商公開了各種採用高附加值技術的尖端機床,其技術關鍵詞可以概括為“JIMTOF”,即(1)J:縮短加工時間、(2)I:與眾不同的能力、(3)M:無人化、(4)T:多能、(5)O:大型化、(6)F:復雜化。

J:縮短加工時間

牧野銑床制作所展出了可縮短加工時間的線切割放電加工機“U3”(圖1)。配備能夠實現更微細的電壓控制的電源電路(精加工電路),在將表面粗糙度降至低水平的同時,減少了反復進行放電加工的次數*1。放電加工一般要對同一處地方數次反復加工才能完成。通過縮短時間,可降低加工成本。

|

|

圖1:線切割放電加工機“U3”(牧野銑床) 通過減少放電加工次數縮短了加工時間。售價為1420萬日元(不含稅)。 |

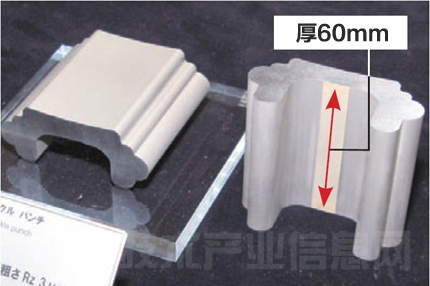

設想的工件為汽車部件及電子部件等普通部件的沖壓模具以及醫療器械等大型部件、較厚的部件及人工骨骼等,范圍十分廣泛。主要面向要求表面粗糙度Rz(最大高度)為5μm以下,尺寸精度在±4∼5μm以內,尺寸精度要求不像精密模具那樣高的工件。

圖2是以U3加工的、用來對汽車安全帶的皮帶扣部分進行沖壓成形的沖頭。使用直徑0.25mm的線電極對材料為模具鋼SKD11、板厚為60mm的工件進行了加工。隻加工三次便獲得了Rz為3μm的平滑表面。

|

|

圖2:汽車安全帶皮帶扣部分的沖頭 用U3加工而成。加工次數由四次減至三次,加工時間縮短了30分鐘。 |

加工時間為190分鐘。而原來的線切割放電加工機需要加工四次,比U3多一次,加工時間長達220分鐘,比U3長30分鐘。

一次放電加工也能獲得較高的筆直度

沙迪克公司開發的新型線切割放電加工機“SL600G”也能縮短加工時間(圖3)。不僅更新了作為心臟部的NC電源裝置,還增加了可提高加工精度的放電控制功能,從而兼顧了高速度和高精度。

|

|

圖3:線切割放電加工機“SL600G”(沙迪克) 同時兼顧了高速性和高精度,還可縮短加工時間。售價為1980萬日元(不含稅)。 |

為了實現高速化,通過採用雙核型CPU提高了NC電源裝置“SPW電源”的處理速度。還結合使用了通過包覆導電性出色的鋅來提高放電效率的線電極“獵鷹”,從而實現了工件的高速加工。比如,加工次數為一次時,加工時間最多可縮短50%,進行更高精度的4次加工時,時間同樣可以縮短30%。

圖4為將一個工件加工成7個沖頭的樣品,Rz為2.3μm。通過將加工次數由原來的5次減至4次,將加工時間由16小時27分鐘縮短到了11小時40分鐘,縮短了近5個小時(約3成)。

|

|

圖4:沖模樣品 使用SL600G,用一個工件同時加工成7個。加工時間比原來縮短約三成。 |

以高速化為前提實現高精度的技術為這種加工作出了貢獻。其中之一是該公司開發的可提高加工筆直度的“Tycoless控制”技術。進行線切割放電加工時,在放電反作用力以及靜電吸引力的作用下,線電極會發生振動。因此,線振幅較大、位於厚度方向的工件的中央附近的去除量便會增加,凹陷成逆“鼓”狀(弓狀)。而且,工件越厚,這種影響越大。

於是,新控制技術通過精細地控制電壓和電流等措施,在允許振動的同時,使線電極從上端到下端沿著工件的厚度方向均勻靠近。這樣一來,上端到下端的去除量不均就會減小,即便加工次數隻有一次,也能提高筆直度。以厚度為200mm的工件為例,加工一次時,筆直度為3μm以下。而原來的筆直度為20μm左右。

I:與眾不同的能力

在多數機床以鋼或鋁合金制成的工件為加工對象的形勢下,唯獨SUGINO MACHINE公司通過巧用高壓水,實現了對玻璃、碳纖維、鈦合金等高難加工材料的支持,表現出了出色的加工能力。

SUGINO MACHINE開發出了適合用於以難切削材料制成的小工件微細加工的噴水式加工機“KATANA2”(圖5)。主要用於加工鈦合金醫療部件、由化學強化玻璃制成的智能手機部件、由碳纖維強化樹脂(CFRP)制成的飛機部件等。

|

|

圖5:噴水式加工機“KATANA2”(SUGINO MACHINE) 使用高壓水來加工難切削材料。售價為1100萬日元(不含稅)起。 |

KATANA2更新了含有噴嘴的刀頭。具體而言,通過將用來噴出高壓水(含有石榴石研磨材料)的噴嘴的直徑縮小至0.3mm等措施,實現了微細加工。而原來的噴嘴直徑為1.0mm。

除了縮小噴嘴直徑之外,還採用了將研磨材料料均勻摻入高壓水的機制。首先,制造出專用研磨材料供應裝置,並改用更加准確地控制研磨材料供應量的方法。SUGINO MACHINE稱,以往“採用像沙漏的沙子一樣依靠重力落下的方法”。而且,新方法可從所有側面(所有圓周方向)向高壓水中投放研磨材料。而以往隻能從一個地方投放研磨材料。另外,還配合噴嘴直徑的縮小,採用了粒徑更小的研磨材料。

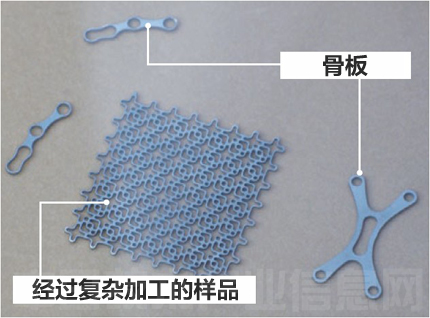

SUGINO MACHINE使用KATANA2,加工出了用來連接骨骼的骨板樣品(圖6)。採用鈦合金制成,厚度為0.5mm。可在兩分鐘以內完成加工。還使用相同厚度的鈦合金,制作出了形狀更為復雜的微細加工樣品。

|

|

圖6:骨板和經過復雜加工的樣品 用KATANA2加工而成。均由鈦合金制成,厚度都是0.5mm。 |

KATANA2還具有運行成本比原來減少40%的優點。原因有以下三個。第一是減少了研磨材料用量。第二是將制造高壓水的水泵由油壓式改成了電氣(伺服馬達驅動)式,從而實現了節能化。第三是因為使用粒徑更小的研磨材料,所以可減小噴嘴的摩耗,從而降低了切削刀頭的更換頻率。

M:無人化

在本屆JIMTOF上,通過無人化來降低成本的理念也十分引人注目。鬆浦機械制作所展出了5軸控制加工中心(MC)“MAM72-35V PC32”,不僅可配備多個工件和刀具,而且通過搬運和更換刀具的自動化實現了無人化(圖7)。設想的工件為飛機、汽車、醫療及刀架領域的部件。

|

|

圖7:5軸控制MC“MAM72-35V PC32”(鬆浦機械) 實現了無人化加工。包含可選配的托盤系統和刀具庫在內,售價為4880萬日元(不含稅)。 |

圖7在MC上結合使用了可選配的塔型托盤更換裝置(托盤系統)“PC32”。最大可容納32個直徑350×高300mm、重量為60kg的工件。而且,還安裝了可以選配的刀具庫“Matrix Magazine”。此次展示的是可容納320把刀具的機型(圖8),還備有最多可配備520把刀具的機型。

|

|

圖8:刀具庫“Matrix Magazine” 可容納320把刀具。還備有最大可配備520把刀具的產品。 |

托盤系統中嵌入的機器人將工件逐個從倉儲間搬運到MC的加工部位。然后,內置於MC的夾具裝置便自動將工件固定在工作台上。接下來,MC便開始按照准備好的加工數據切削工件。切削時,根據粗加工、精加工、立銑刀、鑽頭及銑刀加工等切削種類,由自動換刀裝置(ATC)從刀具庫中選出所需要的刀具,安裝在MC的主軸上。加工結束后,再由托盤系統的機器人將加工好的部件放回托盤系統的倉儲間內。通過這種機制實現了無人化。

T:多能

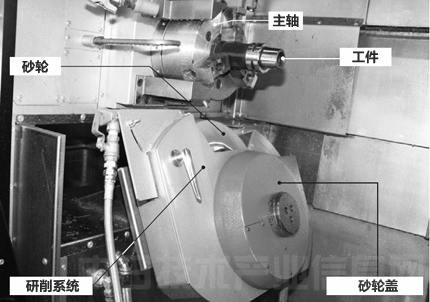

天田公司一直致力於開發可增加機械加工種類的多能機床。該公司的復合加工機“V8G”在為車床追加銑床功能之后形成的(基於車床的)復合加工機中新配備了研磨功能(圖9)。在將工件安裝在主軸上的一次裝夾時,除了車削和打孔加工之外,還能進行研磨。因此,與原來需要反復多次裝夾時相比,縮短了加工時間。

|

|

圖9:基於車床的復合加工機“V8G”的加工部(天田) 在主軸下側設置了研磨系統。除了車削和車銑加工之外,還可進行研磨。售價為3800萬日元(不含稅)。在JIMTOF上展出了附帶搬運機器人和夾頭裝置等選配件的5200萬日元(不含稅)產品。 |

設想的工件為鋼制棒狀部件,也就是軸承。最大可加工直徑200×長350mm的工件。具體而言,加工對象為汽車凸輪軸、滾珠絲杠、刀架及模具部件等。還能對淬火后的工件進行車削。

該復合加工機在夾持工件並使其旋轉的主軸下方配備了研磨系統,在內部嵌入了直徑355×厚50mm的砂輪。進行車削及車銑加工時,為了防止排出的切屑或冷卻劑進入砂輪一側,需要用護蓋罩住砂輪。研磨時打開護蓋,由砂輪旋轉來研磨工件。研磨系統與轉塔刀具台一樣,沿著XYZ三軸方向移動,可以研磨工件的最佳位置。

因為可將原來分開的切削工序和研磨工序合並,所以可縮短工件裝卸及定位等非加工時間。比如,可使刀架的加工時間縮短約45%,模具沖切時間縮短約52%。

O:大型化

機床還在不斷滿足工件的大型化要求。三菱重工業公司追求以高精度切削大型工件。為此,該公司開發出了3軸控制的門式MC“LH250”。

該MC能以與小型MC同等的高精度加工尺寸為進深1000×長(寬)2500mm、重量最大為3噸的工件。通過減小主軸與各軸的振動並盡量減小熱位移,在增大機身尺寸的同時,實現了很高的加工精度。

設想的工件為汽車車身及座椅等的模具、飛機鋁合金部件,以及用來搬運智能手機用有機EL面板的托盤等。為了能夠一次將多個有機EL面板豎放在托盤的溝槽上搬運,在長達1200mm的托盤上,將相鄰溝槽的間距精度控制在了±2μm以下。而原來的門式MC為±10μm左右。

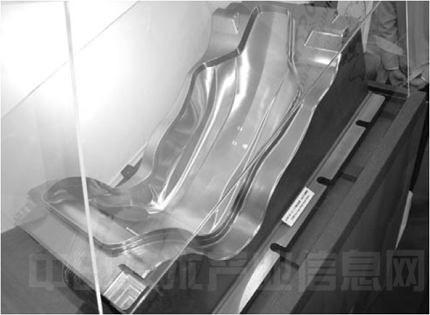

圖10是LH250加工的汽車座椅用模具。是用來對汽車的CFRP座椅成形、以灰鑄鐵(FC材料)制成的模具。因減小了熱位移,邊緣部分也沒有刀痕(Cutter Mark)及不平整現象,加工出了光滑的表面。而以前熱位移會導致刀具位置發生變化,造成模具表面出現刀痕和不平整現象。

|

|

圖10:用LH250加工的汽車座椅用模具 用該模具可對汽車的CFRP座椅成型。因為減小了熱位移,模具表面看不到切削刀痕和不平整之處。 |

F:復雜化

面向復雜加工的機床也相繼亮相。中村留精密工業是開發出了面向需要復雜加工的工件的機床。那就是可對棒狀工件打出任意角度的斜向孔(斜孔)、基於車床的復合加工機“NTJ-100”。設想用於油壓設備的控制閥用閥芯等的加工。

通過使裝有多個刀具的刀具台(轉塔)旋轉,使刀具以傾斜於工件的角度旋轉。而以前的轉塔不能旋轉,所以打斜孔時,需要使用預先找好角度的專用刀具夾(Tool Holder)。

新型復合加工機將夾持工件並使其旋轉的主軸設置在左右兩側,並在上下配備了兩個轉塔。還為其中的上塔追加了以Y軸(機床的進深方向)為中心軸旋轉的機構(B軸)(圖11)。這樣一來,上塔除了沿著X軸(機床的垂直方向)、Y軸、Z軸(機械的左右方向)三個方向直線移動之外,還能沿著B軸旋轉182 °。因此,可以通過使用鑽頭等的車銑加工方式,打出具有任意角度的斜孔。

|

|

圖11:基於車床的復合加工機“NTJ-100”(中村留精密工業) 在夾持工件的主軸上方配置的上塔追加了用來使其旋轉的機構(B軸)。通過調整旋轉角度,可在棒狀工件上打出任意角度的斜孔。售價為3500萬日元(不含稅)。 |

打孔加工一般需要立銑刀、中心鑽頭及鑽頭三種刀具。使用立銑刀是因為在打孔之前需要切削出與該孔垂直的平面。因此,以前需要根據所要求的孔的角度,准備三個專用刀具夾。比如,要打兩個角度不同的斜孔時,需要2×3=6個專用刀具夾。這種刀具夾的單價高達50萬∼60萬日元,所以會造成加工成本上漲。新型復合加工機不需要為專用刀具夾花費成本。

可配備到刀塔上的刀具數量多也是NTJ-100的特點之一。為了在端面配備一般隻能安裝在刀塔圓筒面的刀具,中村留精密工業精心設計了上塔。通過這種方法在端面追加了6把車刀。通過使上塔旋轉,可以使用安裝在端面的車刀來車削工件。這樣一來,上塔可以安裝的刀具就增加到了30把。因刀具數量增加,便可減少更換刀具的麻煩。

旋轉刀具來切削

山崎馬扎克公司向復雜機構發起挑戰,開發出了可進行獨特切削的車床“ORBITEC 20”。該公司擺脫傳統車削方法,轉換了思想,通過固定工件時使刀具沿著外周或內周移動,實現了車削。設想用來加工機油行業使用的大型閥門、工業機械用曲軸以及軸承外殼等。

旋轉的主軸(軸頭)為接近900mm直徑的大圓盤狀,裡面配置了偏心小圓盤,從小圓板伸出刀具並固定(圖12)。可以按照小圓板的角度,調節軸頭(大圓板)中心到刀具之間的距離。還安裝了此時使刀具相對於軸頭中心方向保持一定角度的機構,可以朝著工件中心伸出刀具(X軸)。

|

|

圖12:車床“ORBITEC 20”的機構(山崎馬扎克) 在大圓板中設置了用來固定刀具的小圓板。通過使小圓板旋轉,可調整距大圓板中心的距離(偏移量)。在固定工件的情況下,通過使刀具移動來車削。售價為1.076億日元(不含稅)。 |

進行外徑加工時,可以加工直徑最大為450mm的工件。軸頭的轉速最大為600rpm,因以大尺寸部件為對象,所以圓周速度很快,可以進行車削。山崎馬扎克稱,因為不必大幅轉動大尺寸部件,所以可實現穩定加工。

此次展出的ORBITEC 20的另一優點是,加工大型閥門部件等端面(與管道的連接部分)時,刀痕會變成同心圓狀(周方向),流體不容易泄露。以前使用銑刀等旋轉刀具切削時,切削刀痕是與刀具直徑相當的小圓弧狀,端面的直徑方向也會出現刀痕,所以可能會導致流體泄露。(日經技術在線! 供稿)