2013年09月27日10:39

【相关新闻】

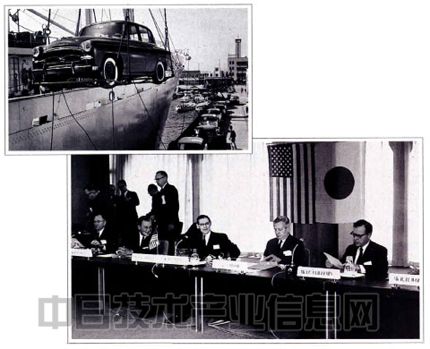

1967年12月,在第一次日美汽车谈判上,美方以资本自由化为核心要求日本开放市场。为应对已故的神谷正太郎所预见的“限制进口车”,日本政府自1981年4月开始实施自愿出口限制,把日本车的对美出口控制在了1年168万辆,这项规定一直持续到了1994年3月。

1967年,在第一次日美汽车谈判上,美国要求开放日本市场。

对于自愿出口限制,我表示反对。现在也反对。但出口的相关权限在政府,最终我们还是要遵守。我从来没有赞成过。虽然反对,但政府既然要依据国家权力这样做,作为日本国民,我们也是无能为力。对于日本通产省,我坚持了自己的主张:“自始至终都不赞成。”与通产大臣也进行了激烈的争论。

既然要做,制定更明确一点的期限无疑是明智之举。当初说的是“就执行2年”。通产省也表示:“对方说只执行2年,你们就勉为其难地答应吧。”

每天都要进行风险管理

如果按照最初的约定,在2年后结束,并没有什么问题,但结果是没有结束。不过,我们一开始就做好了肯定不会按期结束的心理准备。要是事先对期限的设置再严格一些就好了,但我们的失败就在于没有这样做。就这样,限制持续了10年以上。

1961年,通用汽车总裁戈登说的只是“利用技术实力赶走日本车”。如果是这样,那就是普通的自由竞争。但是,“利用自愿出口限制排除竞争”的思路会阻碍技术的进步。美国就犯了这样的错误。

比方说,准时制(Just-in-time)最近太过有名,来到通用汽车的工厂,也能看到Just-in-time的大幅招牌。但与丰田完全不同,总而言之,根本就没有做到Just-in-time。

来到我们的工厂,到处都没有“Just-in-time”的字样吧?这是理所当然。日常理所应当的事情,没有必要做成招牌展示给大家看。

这在阪神大地震等紧急情况下也完全没有改变。我们就像往常一样,“关停”生产线,排除故障,恢复了生产。不是瘫痪,是关停。这里是关键。我的意思是,如果生产线是因为地震造成的原因,例如部件运不来、人手凑不齐而瘫痪,那只是缺乏计划性。丰田不是这样,判断“这种情况下应该关停生产线”,主动进行关停,这才是丰田的生产方式。

受到1995年1月17日发生的阪神大地震的影响,丰田的关联企业中,住友电气工业公司、富士通天公司、大发工业公司等受灾,丰田的生产线也停转了2天。但丰田向关西地区派出了超过200人的支援团队,使受灾企业“恢复生产尚无头绪”的生产线在1周内完全恢复了正常。

在丰田式生产方式下,每一天都要进行风险管理。总而言之,每天准时无误地集中几万个部件制造汽车,出上一两个问题是家常便饭。而我们的工作,就是考虑如何在问题没有暴露之前解决问题。

当出现事故时,为了保障合作工厂的生产,我们会派出支援队。这是平常的工作。发生地震时,支援队只是规模稍大一点,也就是说,日常运行的系统在地震时也保持不变。

不过,进展比想像得要顺利。帮助合作工厂恢复并不只是修复现场损坏的地方。如果当地的工人没吃没喝,就算想工作也无能为力。因此,丰田的相关人员会立即询问合作工厂:“我们去的时候会带上需要的东西。请问缺少什么?”甚至还送去过婴儿的纸尿裤。

还有用于交通的摩托车。摩托车都上了牌照、加满了汽油,当场即可投入使用。得到帮助的人无不感慨:“在这方面还是丰田经验老道。”

我们的人赶到的时候,有些二级、三级合作企业的老板因为受到的打击太大,悲观地以为,“毁成这样已经回天乏术,只能趁夜远走高飞”,有些人甚至盲然地久久呆立。我们的人会去到这样的地方,严格来说,随意动人家的工厂不好,但即便如此,大家还是麻利地开始动手收拾。

看到这样的情景,呆立的老板才终于缓了过来,重新鼓起了“还得再努力一把”的干劲。最近,当我们去富士通天的时候,真的碰到了这样的地方。老板事后寄来了感谢信。

归根结底,丰田式生产系统并不是有什么灵丹妙药,而是把理所应当的事情当成习惯,一丝不苟地执行。单是这一点,在庞大的组织中贯彻也不简单。

花甲之年才成为身体的一部分

就Just-in-time而言,丰田喜一郎(已故,第2代社长)提出这一思路要追溯到举母工厂在现在的总部所在地落成的1938年前后。也就是说,经过近60年的岁月,Just-in-time才终于融入了丰田。

在1938年的时候,我们不懂英语,对喜一郎说的话只是点头称是。等到二战结束,美军来到日本,有美国人告诉我们:“Just-in-time不是英语。那叫Just-on-time。”但现如今,Just-in-time已经成为了英语的惯用词组。说不定反倒是这位美国人不太懂英语。

其实,在提出Just-in-time的时候,喜一郎只是心中有一个蓝图,把能否实现放到了后面。日本人虽然不常这样做,但喜一郎还是先描绘好蓝图,准备让现实去迎合蓝图。

因此在建造举母工厂的时候,他也说过:“不要造部件仓库。”因为有仓库就实现不了Just-in-time。话虽如此,但就连在丰田内部都无法顺利实现,我们怎么能要求合作公司做到Just-in-time?部件实际上还是存在剩余。为此,我们在隔着马路的工厂对面,为剩余的部件开辟了一个放置场所。

工厂之中不放入一个多余部件。如果部件企业做多了,就堆放到马路对面的部件放置场所。我们告诉部件企业:“需要的时候再运到工厂里。货款只付用了的部分。”在那个时候,公司其实也没有什么钱。

因为推行了这样的做法,至少组装厂必须要做到Just-in-time。做得到做不到,都得这样做。因此我们决定,一天需要50辆,那就只造50辆,每天只造这么多。50辆造完就收工。就算只有3点半,也告诉员工:“工资按全天发,今天可以回去了。”

我们也有3点多就回家的时候。在天还亮着的时候去打排球。毕竟拖着员工不让走也没有什么意义。即使多造,也不知如何处理,开着风扇、暖气拖时间才是浪费。

靠的是技术经验的蓄积

丰田式生产系统就是在这样日常的努力中,一点一滴积累起来的。并不是我,而是大野耐一(已故前副社长)、现在的张富士夫(常务董事)等,他们拼命努力的结果。

1994年6月,丰田集团13家公司联合在名古屋市西区建立了产业技术纪念馆。简明易懂地介绍丰田式生产系统等与制造相关的技术。

空洞化是日本的制造业面临的最大问题(图为丰田堤工厂)。

就制造技术而言,技术经验的积累非常重要,丰田式生产系统也是如此。这不是有了工作指南就行那样简单。

比方说,在平安时代,日本把奶酪叫做醍醐,都是自己亲手制作。日语有个词叫做“醍醐味”,可见在当时的人们看来,奶酪是多么美味。但不知道什么时候,制造技术失传,直到明治时代奶酪重新从西洋传入,日本都没有奶酪。这不是因为没有原料。按照常理,只要有奶,轻而易举就能做出奶酪。

玻璃也是如此。在发掘8世纪左右的遗迹时,出土了很多像勾玉一样的玻璃制品。但进入9世纪便消失得无影无踪,直到16世纪中期玻璃传入日本,中间这段时期出现了空白。在此期间,日本的玻璃制造技术远远落后于他人。

由此可见,制造必须要永不停歇。一旦形成空洞,寻回失传的技术经验就要耗费庞大的劳动力。要是以为在过去曾经造过就能简简单单上手,可就大错特错了。

美国的炼钢业就是一个典型。日本如何才能不重蹈美国的覆辙。这才是我最关心的事情。(公司名称、职位均为当时)(未完待续)(日经能源环境网 供稿)