2013年11月01日08:40

【相关新闻】

日本特殊陶业公司日前开发出了制氢模块,这是普及燃料电池车(FCV)不可或缺的加氢站的核心部件。在开发过程中,日本特殊陶业充分利用了通过汽车部件领域培养起来的异质材料接合等核心技术。

“2020年东京奥运会的马拉松比赛很有可能使用以氢为燃料、行驶时不会排放二氧化碳的燃料电池车(FCV)作为先导车”,日本特殊陶业技术开发本部研发中心AD开发部长伊藤正也充满期待。要实现这一目标,加氢站不可或缺。伊藤部长就是利用城市燃气等制氢的模块的开发负责人。

力争2020年实现实用化

2011年1月,丰田汽车公司、日产汽车公司和本田公司这3家汽车厂商与10家能源企业、共计13家公司发表了共同声明。其内容是,到2015年,在以4大城市圏(东京、名古屋、关西及福冈)为中心的日本国内市场率先投放FCV量产车,建立大约100处燃料氢供给基础设施,也就是加氢站。

这一阶段的加氢站,可以说依然处于实证实验水平。伊藤部长称,日本特殊陶业目前正以“2020年实现实用化”为目标进行开发。这是因为,该公司认为,FCV到那时将真正开始普及。另外,根据日本燃料电池实用化推进协议会(FCCJ)2010年公布的蓝图,设想到2025年,日本国内将有200万辆FCV,按照2000辆使用1处加氢站计算,共计将设置1000个加氢站。

日本特殊陶业制定了以“日特进化论”为旗号的中期经营计划。2010年~2012年的主题是“深化”,2013年~2015年的主题是“新化”,2016年~2018年的主题是“进化”,力争用9年时间,推动现有业务和新业务取得发展。继发掘自己强项的3年“深化”后,从2013年度开始,进入向新产品和新业务发起挑战的3年“新化”阶段。

新产品和新业务的重点领域为环境、能源及新一代汽车。对与这三个领域都相关的氢模块也寄予厚望。

利用自主开发的催化剂一体化提高效率

加氢站大致分为现场型及场外型2种。前者是在加氢站对城市燃气等进行重整、制造氢并进行供应。后者则是将在其他场所制造的氢运到加氢站进行供应。例如,回收及精炼冶炼厂及化工厂等的副产氢并运往加氢站。

日本特殊陶业开发的制氢模块用于现场型加氢站。作为日本新能源产业技术综合开发机构(NEDO)的项目之一,日本特殊陶业一直在与日本东京燃气公司合作进行开发。该项目结束于今年3月,但两家公司的共同开发仍在继续。

|

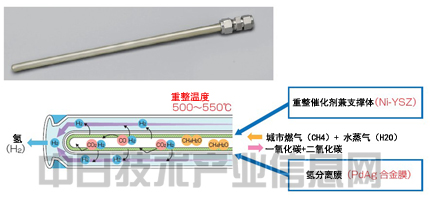

| 制氢模块(上)。除去右端接头部分的长度大约为30厘米。氢通过表面的分离膜抵达表面,流入安装在外侧的管道内并被回收。下侧为重整及分离工序概念图。 |

该开发项目的目的在于开发出新方式,与原有方式相比,使装置实现小型轻量化,并降低制造成本,以及提高能源效率。

在原有方式中,对城市燃气等进行重整以获得氢的装置与从中分离并提取氢的装置等是分开的,因而难以实现装置的小型轻量化,也不利于降低制造成本。

因此,日本特殊陶业开发出了在反应管内形成氢分离膜,向其中填充粒状重整催化剂的方式。与原有方式相比,更有利于实现小型轻量化及降低成本。而且可将重整温度从原来的700℃~800℃,降至500℃~550℃,低了200℃以上,能源效率得到大幅提高。

不过,这个方式也存在问题。粒状重整催化剂会因受氢分离膜影响等原因而性能下降,无法得到较高的耐久性。

于是日本特殊陶业对该方式进行改良,开发出了新方式。使重整催化剂与氢分离膜实现了一体化。使用钯(Pd)与银(Ag)的合金在管状多孔陶瓷支撑体的表面形成氢分离膜(下方照片及图)。并在多孔陶瓷上复合了重整催化剂镍(Ni)。

充分利用异质材料接合的知识

陶瓷的材质使用了钇(Y)和锆(Zr)的复合氧化物——钇稳定氧化锆(YSZ)。这也是用于固体电解质型燃料电池电解质及汽车发动机氧传感器等的陶瓷材料。

不过,即使采用这种新方式,要实现出色的耐久性,也存在几个课题。

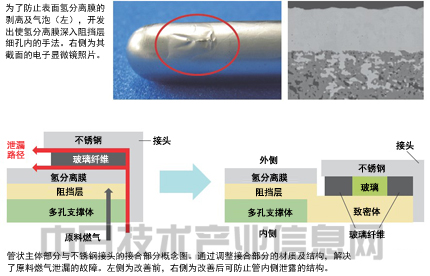

其中之一就是氢分离膜的气泡及剥离(上图照片)。为了解决这个问题,研发人员提高了氢分离膜与多孔陶瓷支撑体的粘着力。具体而言,就是扩大多孔陶瓷表面的细孔等,使电镀于表面的氢分离膜深入细孔内。这样一来,膜的粘着力得到提高,气泡及剥离问题得到解决。

另一个问题在于,原料燃气会从模块本身与不锈钢接头的接合部分泄漏出来(上图)。这是因为,只使用玻璃纤维密封材料并不能得到足够的密封性,因此研发人员采用了双重设计,在其中夹上玻璃,提高了密封性。多孔支撑体的强度不足,无法牢牢固定接头,这也是一个原因。因此,研发人员将模块本身的末端改为没有细孔的细密陶瓷,提高了强度。

在解决这些问题时,日本特殊陶业充分利用了其通过汽车部件领域不断加以“深化”的核心技术。通过扎扎实实逐一解决每个问题,在今年3月底项目结束之前,日本特殊陶业终于解决了实现实用化的基本课题。通过重整城市燃气获得的氢纯度超过99.99%的目标数值,达到了99.999%。在8000个小时的连续重整实验中,所取得氢的纯度也没有下降,证实制氢模块具备很高的耐久性。

伊藤部长表示,今后的课题在于“降低成本及实现长期可靠性”。在降低成本方面,日本特殊陶业拥有的量产技术相关知识及经验备受期待。而对于长期可靠性,伊藤部长表示:“我们的目标是能够在维持性能的情况下,持续使用5年到10年左右。”要实现这一目标,至少需要相同时间的试验。距东京奥运会举行的2020年还有7年时间,剩余时间可以说已经不多了。 (作者:樱井敬三,日经能源环境网 供稿)