2013年10月28日09:13

【相关新闻】

大约是在日本机电企业的业绩尚未陷入怪圈之前的2010年,笔者有机会与某大型机电企业的技术人员们交流。在问到有否对韩国三星电子畅销产品进行拆解、调查时,对方的回答是“当然有”。有意思的是,对于调查的结果,技术人员们表示“三星电子的产品在技术上全都不合格。用我们的标准来检查是次品,根本出不了货”。

笔者没有问具体有哪些问题,总之,评价就是“这样的东西竟然能畅销?”然而现实是,就是这些产品如今畅销全球。或许是因为缺乏海外工作经验之故,多数日本技术人员根本不了解全球市场的现状。笔者甚至事先给这些说“三星电子只出次品”的技术人员打过预防针:“在全球市场上,你们的思路恐怕行不通。”

“以检查为荣”是否通用?

不了解全球市场的现状,日本企业根深蒂固的“虽然不畅销,但技术实力雄厚”的观念会越来越强吧。虽然没有明说,但“滞销是因为销售和营销不得力”似是这些技术人员真正的想法。我觉得,对有这种想法的技术人员,不妨让他们亲自去到新兴市场国家,像三星电子的地区专家那样,认真听取当地的意见。

全球市场与日本国内的一大差别是对待检查的看法不同。日本企业因注重质量,在工序中和工序间都会作严格检查,不用说要防止次品流向客户了,甚至要防其流向后工序。但这至少对客户而言并不是值得炫耀的地方,这是全球市场的常识。

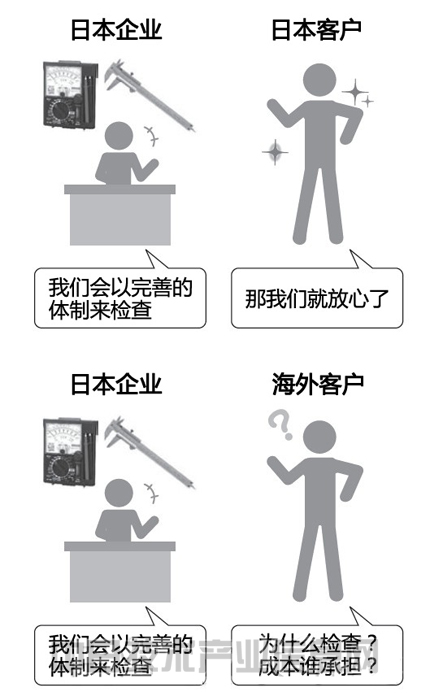

日本企业常说“我们拥有多达100人的完善检查体制”,“每道工序都进行检查,对品质一丝不苟”。但听到这样的话,全球市场的多数客户却会回应说:“请不要把检查的费用加到产品上。”(图1)

|

|

图1:客户对于检查的看法 在全球市场上,严格的反复检查不一定能够赢得信赖。 |

在客户看来,检查成本只是缺陷对策成本,纯粹是企业内部的问题。客户的本意是“我们会为满足提出的要求支付合理代价,但没有理由承担缺陷对策成本。就算再怎么强调检查的完善,我们也没有兴趣”。越是强调检查的周密,客户反而会猜疑“生产的工厂是不是次品率高?”

像这样日本企业内部的考虑与全球市场,特别是新兴市场国家客户的想法大相径庭。的确,对于关乎人命的产品、不能停歇的设备及以高品质为卖点的产品,检查绝对不容轻视。但对于面向个人的家电产品和数码产品,多数日本企业现在依然多在强调“因为检查周密,所以品质有保障”的说法。

“不检查”的思路

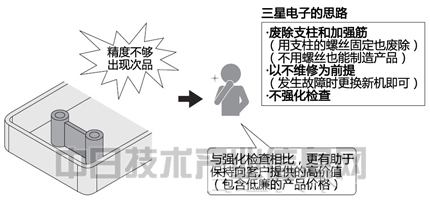

或许有认为“如果检查力度小,进入市场后的维修等费用就将扩大”的看法。三星电子的确也出过这样的问题。因为设计人员在设计电视机壳内侧的支柱和加强筋时过于随意,导致模具成形时的精度不够,所以,只能硬压入印刷布线基板,时常导致损坏。为此,从大约10年前开始,三星更改设计,去除了支柱和加强筋。再加上电子化与模块化的帮助,成功制造出了无需支柱和加强筋的产品。而且没有特别强化检查(图2)。

|

|

图2:不检查也不维修的思路 不检查,的确会有次品流入市场。但是,与强化检查相反,也可以采用排除产品中的复杂因素,省略检查的思路。这就是三星电子的思路。 |

这不是单纯改变产品构造,而是转换思路。去除支柱和加强筋后,因为不使用螺旋夹,所以产品无法修理。于是,又有了“不修理而直接换新机”的思路。就是说,如果产品在保修期内出现故障,只要不是客户的过错,就免费更换。

不只是电视,多数日本企业的家电产品和数码产品除了支柱和加强筋,还装有螺丝。使用螺丝估计是出于“可能需要拆解修理”的想法。

管理客户的“体感次品率”

总而言之,三星电子与日本企业看待缺陷的思路存在根本差异。三星电子拥有把客户感受到的缺陷视为缺陷的“体感缺陷”指标。存在体感缺陷的产品数量除以总供货量,再乘以100就是“体感次品率”。该公司严格管理着这一指标。

笔者还在三星的时候,曾经分析过体感缺陷,在这些缺陷中,与产品本身的功能质量相比,说明书措辞不清、说明不够详尽、操作性差、销售店态度差之类的项目更多。这些对于客户而言,是不可容忍的“缺陷”。倘若置之不理,难免引发“以后不买你们产品”的最坏情况。但对于客户的这些意见,日本企业虽然会将其作为投诉受理,但不会将其视为缺陷。

也就是说,三星电子的检查标准不是企业自行制定的尺寸公差等内部标准。就算符合企业的内部标准,如果客户感觉不好,那就是缺陷,但即使不符合内部标准,只要客户没有感觉不好,那就不是缺陷。

其实,三星电子对于内部标准的概念本就淡薄。缺陷事例积累多了,客户感受到缺陷的标准会逐渐清晰,那么就将其定为检查标准。这样可以避免多余的检查,以及因通不过检查而调整设计等多余的成本。

“零交货期”是基本

交货期也是如此。曾经有韩国人问笔者:“日本为什么有交货期?”也就是说,在韩国人看来,要“一手交钱一手交货”。

因为丰田生产系统等理论深入人心,无论在怎样的情况下,日本企业都坚持“库存是坏事”。日本是从生产效率、生产技术等自身情况看待库存的。减少库存是为了降低成本,因此才产生了减少在制品库存和产品库存,卖多少造多少的思路。

然而,如果上升到全球化的层次,客户恐怕更希望生产企业尽可能保留库存。虽然多数的日本企业认为,产品是价格越低越好卖,与有没有库存无关,但产品的竞争力不只是低成本,还包括很多方面。客户并不关心企业在什么地方花费了多少成本。

日本存在着这样一个讨论话题:“制造取决于如何让设计信息顺利传达到下游工序”。笔者觉得,作为前提,还需要传达“畅销产品的设计信息”。因为在日本,即便不知道行情如何,产品也会上线生产,一旦滞销,便会造成库存积压。

这或许就是“库存是坏事”的来源,但是,如果一开始就生产畅销产品,是不是自然就消灭了库存?

利用3D打印机解决库存问题

最近备受关注的3D打印机,从大约3年开始就成为了韩国的优势领域之一。3D打印机在欧洲和美国也在快速普及,一般的模具都可以使用3D打印机制造的成型品。与过去需要使用100万次以上不同,现在,多为使用1万~2万次就足够了。

能够实现高品质成型的3D打印机虽高达数千万日元,但市面上已经有了便宜的小型3D打印机。韩国拥有多家3D打印机企业,只需300万~400万日元,就能达到相当高的成型精度。牙科使用的填充物、齿冠、假牙的原型也在使用3D打印机制作。

3D打印机若继续进化,可以极端地说有些种类的产品将无需在工厂制造。终有一天,我觉得大家将能够在家中,自己制造所需要的东西,如为恋人送上自己制造的世界上独一无二的礼物等。倘若不会制作3D数据的人多,则代理数据制作和成型的服务业估计将会普及。即在接到客户从家中提交的订单后快速制造,并把成型后的制品送货上门的服务等。

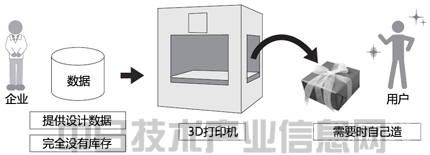

这其实就是“卖什么就造什么”的制造方式。制造客户需要的产品,从供方的角度来看,完全符合什么畅销(卖什么)就造什么的原则。因此,库存自然为零。这与丰田生产方式所谓的零库存概念不在一个范畴。丰田生产方式虽然号称卖什么造什么,但实际上是根据各个期间的销售预测制造产品。而如果使用3D打印机,卖不出去的商品一个也不用造。笔者认为,这才是3D打印机给制造业带来的最大改变(图3)。

|

|

图3:3D打印机真正的价值在于建立零库存体制 客户根据企业的设计信息,制造自己想要的商品。卖不出去的商品一个也不用造。即能够实现终极的零库存。 |

但是,在很多企业过度追求品质的日本,3D打印机的普及速度恐怕会落后于海外。因为日本企业往往会受到“虽然方便又快捷,但强度上存在隐患”、“如今的品质还无法投入使用”之类的牵绊。

3D打印机的潜力不用不知道,无论是牙科用途还是其他用途,在韩国、中国,乃至欧美,边用边改进的思路都普遍存在。也就是与用户携手,一同搞清楚什么是好、什么是坏。但在日本,如果商品不完善,得到充分验证,就得不到用户的认可。日本的用户究竟能不能接受下载3D数据,使用3D打印机成型呢?

注重品质虽然重要,但是,如果不管客户买不买,只一味提高品质,造成过剩,世界制造业的新潮流或许将把日本甩在身后。(作者:吉川良三,日经技术在线! 供稿)