2013年04月18日08:41 來源:人民網-財經頻道

採用易拉伸的粘合劑

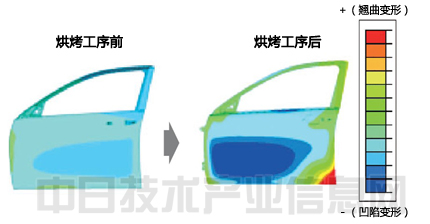

之后,當車門完成烘烤工序,恢復到常溫后,鋁合金外板又會猛烈收縮。但在此時,粘合劑已經硬化,外板無法回到原來(進入烘烤工序之前)的位置。在收縮產生的應力的作用下,鋼內板將發生變形,在車門的各個部位造成曲翹和凹陷(圖4)。

|

|

圖4:混合車門可能發生的熱位移 如果不針對異材質採取措施,車門將發生曲翹和凹陷,無法在車輛上安裝。 |

為了防止熱變形,本田採用了彈性模量更低,也就是更容易拉伸的粘合劑。具體來說,就是把原來高彈性模量的環氧樹脂系粘合劑,改換成橡膠成分多的氨酯系粘合劑。按照本田的設想,隻要使用異材質,膨脹和收縮的差別就無法消除。既然如此,那就利用粘合劑的變形(對於位移的追隨性),吸收硬化后鋁合金外板的收縮。

實際上,在調整粘合劑的同時,為了防止鋁合金外板收縮時粘合劑斷裂,粘合劑涂抹的厚度也做了優化。就這樣,本田解決了混合車門熱變形的問題,實現了與全鋼車門相同的開合精度和外觀品質。

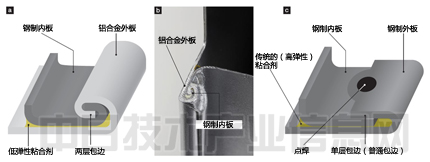

雖然使用粘合劑和普通包邊也可以實現內外板的結合,但粘合劑避免不了老化,而且,隻通過翻折外板進行固定(單層包邊)的話,很難確保充足的結合強度。實際上,全鋼車門除了粘合劑和普通包邊之外,為了強化結合力,還會使用從單側進行焊接的點焊。

設計新構造的包邊

然而,鋼材和鋁合金的焊接雖然曾經出現在個別的開發先例之中,但技術上依然困難,而且還會增加設備成本。為此,本田想到了在使用普通包邊的同時,建立代替焊接的﹝2﹞牢固結合方法,將其應用於車門關鍵部位。而應運而生的結合方法,便是新式包邊“3D鎖縫”(圖5)。相互貼合的鋼內板與鋁合金外板一同進行雙層翻折,固定相當牢固。

|

|

圖5:新型包邊與普通包邊的構造 (a)是為混合車門開發的新型包邊“3D鎖縫”。用粘合劑粘貼在一起的鋼內板和鋁合金外板一同進行雙層彎折。在不使用焊接的前提下,實現了高結合強度。(b)是實物3D鎖縫的剖面。(c)是全鋼車門使用的普通包邊。隻彎折外板包裹住內板。使用點焊彌補結合強度。 |

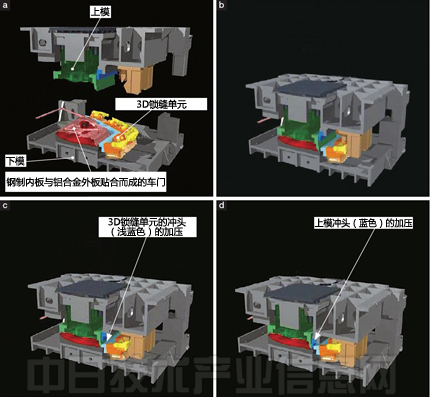

3D鎖縫在模具內進行(圖6)。也就是“模內結合”。在沿垂直方向移動並加壓的傳統包邊模具的基礎上,增加了沿水平方向移動並加壓的模具(沖頭)“3D鎖縫單元”。該單元安裝在車門鉸鏈一側與門鎖一側的兩個位置。通過採用簡單加配的方式,既有的生產線可以直接沿用。這樣做除了能夠把成本上漲控制在最小限度之外,還照顧到了在未來混流生產全鋼車門和混合車門的可能性。

|

|

圖6:在模具內進行的3D鎖縫 在普通包邊使用的模具(上模與下模)的基礎上,增加了沿水平方向運動的模具“3D鎖縫單元”(a)。將車門置於下模中,使上模下降到某特定位置(b)。接著,3D鎖縫單元的沖頭向車門頂端加壓(c)。然后,上模的沖頭向車門的頂端加壓,完成結合。在同一個沖程中,除了3D鎖縫之外,還進行通常的包邊。 |

|  |