2013年04月18日08:41 來源:人民網-財經頻道

【相關新聞】

本田全球率先為量產車採用了混合車門。成本僅增加1成左右,而四扇車門減重11公斤。

在汽車輕量化技術開發速度加快之際,本田開發出了用鋼材和鋁合金兩種不同材料(異材質)組合而成的車門(混合車門)(上圖)。在北美市場,這種車門已經配備在了3月發售的“謳歌”系列新款“RLX”之中(圖1)。混合車門應用於量產車在全球尚屬首次。內板使用鋁合金、外板使用鋼材這種非常規組合的車門尚無實用化先例。最大的原因在於成本高。內板的安裝部件多,構造復雜。這需要開發相應的生產技術,並配置專用設備,因此會抬升制造成本。

|

|

圖1:“謳歌”系列新款“RLX” 首款配備混合車門的量產車。3月開始在北美市場銷售。 |

車門由兩張板材內外貼合而成(圖2)。其中,內板採用的是拉伸強度為270MPa的鋼,外板採用的是拉伸強度在200MPa以上的6000系(鋁-鎂-硅系)鋁合金。與內外均使用鋼材的“全鋼材質”普通車門相比,將車門外板改為鋁合金后重量更輕,而且成本又低於內外均使用鋁合金的“全鋁合金材質”車門。也就是說,混合車門具備了集兩種車門“優點於一身”的特點。車門外板改換鋁合金后,車輛外側的重量將會減輕,從而使重心內移,因此還具備提高操控穩定性的優點。

圖2:內板與外板內板

採用拉伸強度為270MPa的鋼(厚度為0.8mm),外板採用拉伸強度在200MPa以上的6000系鋁合金(厚度為1.1∼1.2mm)。

實際上,與全鋼車門相比,新型混合車門不僅讓一輛汽車(四扇車門)的重量減輕了11公斤,還把成本的增幅控制在了10%左右。而全鋁合金車門雖然能令重量減少22.5公斤,但成本會增加2.9倍。

負責生產混合車門的是埼玉制作所的狹山工廠。該廠計劃首先為RLX實施量產,同時構筑技術,然后陸續推廣到其他車型。本田技術研究所四輪R&D中心第10技術開發室第3小組研究員田野口健一透露,在這一過程中,“還將爭取實現全球化生產”。

在遏制成本大幅上漲的同時,還可實現顯著的輕量化效果——對於混合車門的這一優勢,競爭對手當然也心知肚明。因此,在此之前,其他汽車企業也一直在進行著開發,但未能實現在量產車中的配備。

熱變形是最大障礙

對於其中的緣由,本田的田野口解釋說:“這是因為不同性質的鋼材和鋁合金混合使用時有3個難題沒有得到解決”。具體包括:﹝1﹞遏制熱變形﹔﹝2﹞確立牢固的結合方法﹔﹝3﹞防止電蝕。

田野口表示,在其中,﹝1﹞“遏制熱變形一直困擾著其他汽車企業”。因為一旦忽視材質之間的差異,與全鋼車門採用一樣的制造方式,車門就會出現10mm之大的曲翹和凹陷,變形程度之嚴重,根本無法正常開合。

原因有兩個方面,一是鋼材與鋁合金的線膨脹系數差別大,二是涂裝工序的烘烤溫度高。簡單來講,在溫度發生變化時,鋁合金的伸縮大,會使車門發生變形。

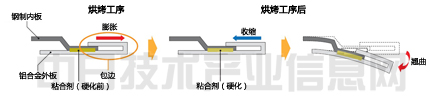

車門外周採用“折邊(包邊)”加工的方式,也就是使用熱硬化性粘合劑,把兩張板材粘貼在一起,將較長的外板翻折(圖3)。混合車門是翻折鋁合金外板,將鋼內板包裹在內。然后,車門將在兩張板材固定的狀態下進入涂裝工序。但在此時,粘合劑尚未硬化。

|

|

圖3:車門周邊受到的熱變形的影響 鋼內板與鋁合金外板通過粘合劑和包邊結合。進入烘烤工序后,在近200℃的溫度下,鋁合金外板的膨脹相對較大。與此同時,在熱量的作用下,粘合劑發生硬化。接著,車門離開烘烤工序,進入常溫環境,此時,鋁合金外板將發生收縮,但硬化的粘合劑會形成阻礙。車門周圍受到收縮產生的應力,發生曲翹。 |

當車門進入另一個問題——烘烤工序之后,在熱的作用下,溫度將從常溫上升到接近200℃。這時,與鋼內板相比,鋁合金外板的膨脹相對較大,會向外側延伸。與此同時,樹脂受熱硬化。

|