2013年09月27日09:56

【相關新聞】

生物塑料是指以可再生生物資源(生物質)為原料(或者部分原料)的樹脂。不同於以石油等日益枯竭的化石資源為原料的傳統樹脂(石油樹脂),可為構建可持續發展社會做貢獻。並且,即使在生物質中,使用植物資源的生物塑料(植物類樹脂)還有望實現二氧化碳減排(這也取決於制造工序中的能耗)。

圖1:使用生物PET的PET瓶

與石油樹脂相比,生物塑料的歷史還比較短,但最近一兩年,新樹脂的開發、物性的改進以及供應體制的完善一直穩步推進,應用范圍逐漸擴大。在食品、飲料及化妝品容器等方面的應用越來越廣,如果進一步實現量產,還有助於削減生物塑料的成本。

需求劇增的生物PET

以生物PET(聚對苯二甲酸乙二酯)*1為例,飲料瓶用途方面的需求迅速增加(圖1)。歐洲生物塑料協會稱,生物PET的產能在2010年到2011年一年間激增約8倍,該協會2012年秋季的統計結果顯示,產能已達到45萬噸。而且,預計這一需求今后還會增加,日本豐田通商公司預測,到2015年,生物PET的使用量將擴大到300萬噸以上。

並且,生物PET還可用作汽車的內裝材料。實際上,豐田汽車公司的混合動力車“SAI”的坐墊、地墊、行李艙托盤和行李艙內表面,三菱汽車公司的純電動汽車“i-MiEV”的部分座席面等,均採用了生物PET(圖2)。如果通過量產成本得以下降,估計生物PET的應用范圍還會進一步擴大。

*1:生物PET是指以生物乙醇為原料生成乙二醇(MEG),然后利用乙二醇生產出來的PET。或者指採用植物對二甲苯衍生的對苯二甲酸,與生物乙醇生成的乙二醇制成的100%源於植物的PET。

降低聚乳酸成本

生物塑料中,聚乳酸(PLA)最先被應用於汽車、辦公設備及電子產品等領域。雖然以前在耐水解性、耐熱性、阻燃性、抗沖擊性及成型性等方面存在課題,但隨著物性的不斷改善,其應用范圍正在向著汽車內裝部件及一體機外裝部件等以前難以應用的領域推廣。並且,近幾年旨在降低聚乳酸成本的技術開發也在取得進展。

圖2:三菱汽車的純電動汽車“i-MiEV”的部分座席面料採用了生物PET

日本理光公司和靜岡大學共同開發出的技術就是其中之一。這項“聚乳酸的無金屬低溫聚合技術”可安全、高品質並且以低成本合成聚乳酸。

利用以往的普通聚合法合成聚乳酸時,通常要使用錫類催化劑,在大約200℃的高溫環境下,花費數小時的時間進行合成。而“聚乳酸的無金屬低溫聚合技術”利用超臨界二氧化碳*2及有機分子催化劑,不僅不需要有機溶劑和金屬催化劑,而且還可在40℃∼60℃的低溫環境下,在15分鐘以內完成聚乳酸的合成。

*2 超臨界二氧化碳是指溫度和壓力在臨界點以上(31℃以上、7.4MPa以上)的二氧化碳,是一種介於氣體和液體之間的狀態,同時具有氣體的擴散性和液體的溶解性。

而且,有機分子催化劑可以去除。因此,除了能夠節能、低成本地合成聚乳酸之外,還可不使用有機溶劑及金屬催化劑,安全地合成高純度、高質量的聚乳酸。而且,理光和靜岡大學還利用該技術成功連續合成了聚乳酸(固體成分達到95%以上)。並且,該技術的特點還包括,較以往方法可大大使設備緊湊化。據稱還可用於制造耐熱性較高的立構復合型聚乳酸。

非可食性樹脂的開發也在穩步推進

對於生物塑料而言,將非可食性資源和未利用資源作為原料也是重要課題。與這方面相關的技術開發也在穩步推進。

日本大賽璐聚合物公司開發的“CELBLEN EC系列”非可食性新生物塑料技術便是其中之一。這是一種以紙漿等木質資源纖維素為原料制成的纖維素酯類樹脂,植物性成分佔總質量的40∼50%。由於自然界存在大量的纖維素,因此原料便於採購,而且不會與糧食產生競爭,可為構建可持續發展社會做出貢獻。

大賽璐聚合物稱,一般情況下,纖維素酯類樹脂的熱可塑性較低,所以在用於成型加工時需添加可塑劑。因此,利用現有材料制成的產品在進行長期保管時,會因可塑劑揮發而出現尺寸變化及變形,這成為技術難題。該公司在開發新型可塑劑的同時,還對添加劑的成分比例進行了改進,並利用化合物技術,最終解決了這一問題。該公司稱,CELBLEN EC系列作為成型材料,具有出色的機械強度。

使用纖維素納米纖維(CNF))制造可射出成型的高植物性復合材料的研究也正在穩步推進。纖維素納米纖維是將植物纖維微細化至納米級后得到的材料。密度是鋼鐵的1/5,強度卻是其5倍以上,既輕巧又牢固,熱變形量也較小,僅為玻璃的約1/50。通過將其添加到樹脂中,有望實現輕量、高強度、高植物性復合材料。

|

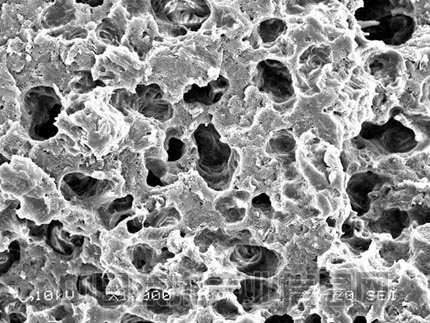

| 圖3:添加了10%(質量比)纖維素納米纖維的高密度聚乙烯(HDPE)發泡體。密度為0.76。 |

京都大學生存圈研究所生物功能材料領域教授矢野浩之的研究室、與京都市產業技術研究所等組成的產官學合作共同研究小組,就是致力於這一研究的團體之一。通過“2007∼2009年NEDO大學創業實用化研究開發事業”等,該研究小組已將制造纖維素納米纖維以及以其為原料的高植物性復合材料納上日程。並且還在利用微細發泡成型技術,進行使生物塑料進一步實現輕量化,並具備隔熱性及絕緣性等的研發,力爭制造出可用於汽車結構部件等的復合材料(圖3)(作者:富岡恆憲,日經能源環境網 供稿)。