2013年09月27日10:39

【相關新聞】

1967年12月,在第一次日美汽車談判上,美方以資本自由化為核心要求日本開放市場。為應對已故的神谷正太郎所預見的“限制進口車”,日本政府自1981年4月開始實施自願出口限制,把日本車的對美出口控制在了1年168萬輛,這項規定一直持續到了1994年3月。

1967年,在第一次日美汽車談判上,美國要求開放日本市場。

對於自願出口限制,我表示反對。現在也反對。但出口的相關權限在政府,最終我們還是要遵守。我從來沒有贊成過。雖然反對,但政府既然要依據國家權力這樣做,作為日本國民,我們也是無能為力。對於日本通產省,我堅持了自己的主張:“自始至終都不贊成。”與通產大臣也進行了激烈的爭論。

既然要做,制定更明確一點的期限無疑是明智之舉。當初說的是“就執行2年”。通產省也表示:“對方說隻執行2年,你們就勉為其難地答應吧。”

每天都要進行風險管理

如果按照最初的約定,在2年后結束,並沒有什麼問題,但結果是沒有結束。不過,我們一開始就做好了肯定不會按期結束的心理准備。要是事先對期限的設置再嚴格一些就好了,但我們的失敗就在於沒有這樣做。就這樣,限制持續了10年以上。

1961年,通用汽車總裁戈登說的只是“利用技術實力趕走日本車”。如果是這樣,那就是普通的自由競爭。但是,“利用自願出口限制排除競爭”的思路會阻礙技術的進步。美國就犯了這樣的錯誤。

比方說,准時制(Just-in-time)最近太過有名,來到通用汽車的工廠,也能看到Just-in-time的大幅招牌。但與豐田完全不同,總而言之,根本就沒有做到Just-in-time。

來到我們的工廠,到處都沒有“Just-in-time”的字樣吧?這是理所當然。日常理所應當的事情,沒有必要做成招牌展示給大家看。

這在阪神大地震等緊急情況下也完全沒有改變。我們就像往常一樣,“關停”生產線,排除故障,恢復了生產。不是癱瘓,是關停。這裡是關鍵。我的意思是,如果生產線是因為地震造成的原因,例如部件運不來、人手湊不齊而癱瘓,那只是缺乏計劃性。豐田不是這樣,判斷“這種情況下應該關停生產線”,主動進行關停,這才是豐田的生產方式。

受到1995年1月17日發生的阪神大地震的影響,豐田的關聯企業中,住友電氣工業公司、富士通天公司、大發工業公司等受災,豐田的生產線也停轉了2天。但豐田向關西地區派出了超過200人的支援團隊,使受災企業“恢復生產尚無頭緒”的生產線在1周內完全恢復了正常。

在豐田式生產方式下,每一天都要進行風險管理。總而言之,每天准時無誤地集中幾萬個部件制造汽車,出上一兩個問題是家常便飯。而我們的工作,就是考慮如何在問題沒有暴露之前解決問題。

當出現事故時,為了保障合作工廠的生產,我們會派出支援隊。這是平常的工作。發生地震時,支援隊只是規模稍大一點,也就是說,日常運行的系統在地震時也保持不變。

不過,進展比想像得要順利。幫助合作工廠恢復並不只是修復現場損壞的地方。如果當地的工人沒吃沒喝,就算想工作也無能為力。因此,豐田的相關人員會立即詢問合作工廠:“我們去的時候會帶上需要的東西。請問缺少什麼?”甚至還送去過嬰兒的紙尿褲。

還有用於交通的摩托車。摩托車都上了牌照、加滿了汽油,當場即可投入使用。得到幫助的人無不感慨:“在這方面還是豐田經驗老道。”

我們的人趕到的時候,有些二級、三級合作企業的老板因為受到的打擊太大,悲觀地以為,“毀成這樣已經回天乏術,隻能趁夜遠走高飛”,有些人甚至盲然地久久呆立。我們的人會去到這樣的地方,嚴格來說,隨意動人家的工廠不好,但即便如此,大家還是麻利地開始動手收拾。

看到這樣的情景,呆立的老板才終於緩了過來,重新鼓起了“還得再努力一把”的干勁。最近,當我們去富士通天的時候,真的碰到了這樣的地方。老板事后寄來了感謝信。

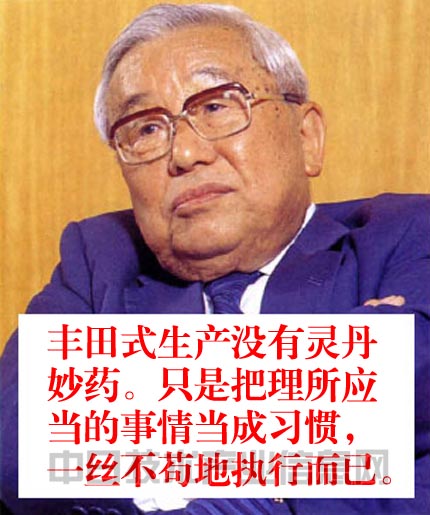

歸根結底,豐田式生產系統並不是有什麼靈丹妙藥,而是把理所應當的事情當成習慣,一絲不苟地執行。單是這一點,在龐大的組織中貫徹也不簡單。

花甲之年才成為身體的一部分

就Just-in-time而言,豐田喜一郎(已故,第2代社長)提出這一思路要追溯到舉母工廠在現在的總部所在地落成的1938年前后。也就是說,經過近60年的歲月,Just-in-time才終於融入了豐田。

在1938年的時候,我們不懂英語,對喜一郎說的話只是點頭稱是。等到二戰結束,美軍來到日本,有美國人告訴我們:“Just-in-time不是英語。那叫Just-on-time。”但現如今,Just-in-time已經成為了英語的慣用詞組。說不定反倒是這位美國人不太懂英語。

其實,在提出Just-in-time的時候,喜一郎只是心中有一個藍圖,把能否實現放到了后面。日本人雖然不常這樣做,但喜一郎還是先描繪好藍圖,准備讓現實去迎合藍圖。

因此在建造舉母工廠的時候,他也說過:“不要造部件倉庫。”因為有倉庫就實現不了Just-in-time。話雖如此,但就連在豐田內部都無法順利實現,我們怎麼能要求合作公司做到Just-in-time?部件實際上還是存在剩余。為此,我們在隔著馬路的工廠對面,為剩余的部件開辟了一個放置場所。

工廠之中不放入一個多余部件。如果部件企業做多了,就堆放到馬路對面的部件放置場所。我們告訴部件企業:“需要的時候再運到工廠裡。貨款隻付用了的部分。”在那個時候,公司其實也沒有什麼錢。

因為推行了這樣的做法,至少組裝廠必須要做到Just-in-time。做得到做不到,都得這樣做。因此我們決定,一天需要50輛,那就隻造50輛,每天隻造這麼多。50輛造完就收工。就算隻有3點半,也告訴員工:“工資按全天發,今天可以回去了。”

我們也有3點多就回家的時候。在天還亮著的時候去打排球。畢竟拖著員工不讓走也沒有什麼意義。即使多造,也不知如何處理,開著風扇、暖氣拖時間才是浪費。

靠的是技術經驗的蓄積

豐田式生產系統就是在這樣日常的努力中,一點一滴積累起來的。並不是我,而是大野耐一(已故前副社長)、現在的張富士夫(常務董事)等,他們拼命努力的結果。

1994年6月,豐田集團13家公司聯合在名古屋市西區建立了產業技術紀念館。簡明易懂地介紹豐田式生產系統等與制造相關的技術。

空洞化是日本的制造業面臨的最大問題(圖為豐田堤工廠)。

就制造技術而言,技術經驗的積累非常重要,豐田式生產系統也是如此。這不是有了工作指南就行那樣簡單。

比方說,在平安時代,日本把奶酪叫做醍醐,都是自己親手制作。日語有個詞叫做“醍醐味”,可見在當時的人們看來,奶酪是多麼美味。但不知道什麼時候,制造技術失傳,直到明治時代奶酪重新從西洋傳入,日本都沒有奶酪。這不是因為沒有原料。按照常理,隻要有奶,輕而易舉就能做出奶酪。

玻璃也是如此。在發掘8世紀左右的遺跡時,出土了很多像勾玉一樣的玻璃制品。但進入9世紀便消失得無影無蹤,直到16世紀中期玻璃傳入日本,中間這段時期出現了空白。在此期間,日本的玻璃制造技術遠遠落后於他人。

由此可見,制造必須要永不停歇。一旦形成空洞,尋回失傳的技術經驗就要耗費龐大的勞動力。要是以為在過去曾經造過就能簡簡單單上手,可就大錯特錯了。

美國的煉鋼業就是一個典型。日本如何才能不重蹈美國的覆轍。這才是我最關心的事情。(公司名稱、職位均為當時)(未完待續)(日經能源環境網 供稿)