2013年09月29日09:07

【相關新聞】

有一款混合動力車實現了36.4km/L(JC08模式)的日本國內最高燃效(2013年8月,本田調查結果。不包括插電式混合動力車)。這就是本田新款小型車“飛度混合動力車”(圖1)。本田技研工業社長伊東孝紳在該車的發布會上強調:“從飛度開始,汽車制造方法將大大改變。”

|

| 圖1:本田新款小型車“飛度混合動力”和出席發布會的本田技研工業社長伊東孝紳 |

該汽車制造方式的一大革新是採用了“內骨架結構”。該技術率先在本田的輕型汽車“N系列”中採用,在新款飛度中進一步得到了改進。

內骨架結構是指將汽車車體分成骨架(Frame)和外板(OuterPanel),首先組裝起整體骨架,然后焊接外板的結構(圖2)。這樣可使主骨架更加牢固,有利於減輕車體重量和提高車體剛性。原來是將車體分為上部(上車體)和下部(下車體),首先組裝各自的骨架和外板,然后上下結合。

|

|

圖2:原來的結構(左側)和內骨架結構(右側) 原來的結構將車體分為上部(上車體)和下部(下車體),首先組裝各自的骨架和外板,然后上下結合。內骨架結構則是首先組裝車體的骨架然后焊接外板。 |

減少加固部件和連接部件

採用原來的車體結構連接上下骨架時,外板已經裝好。因此,有的部分會因外板阻礙而難以採用點焊。因此,這些部分是通過螺釘和MIG焊接進行連接的。

採用螺釘連接時,需要在骨架上設置用來安裝螺釘的零件(支架)。並且,這些支架的尺寸受限,因此很難像點焊一樣增加連接點數。另一方面,採用MIG焊接的地方有的必須朝上焊接,還需要改善這些地方的操作性。

如果能用點焊代替螺釘連接,則能夠增加連接點數,實現更加牢固地連接。這樣不僅可以減少加固部件(角撐板),還可以省去螺釘等連接部件。從而可以減輕車體重量,如果將加固效果的一部分用於減薄鋼板,還能夠進一步減輕車體。另外,如果能將朝上MIG焊接的地方換成點焊,還有利於改善操作性。

4塊板一起點焊

新款飛度進一步改進了內骨架結構。改進點是4塊板一起點焊的技術。

本田以前有3塊板一起點焊的技術。但是,汽車車體有的地方需要同時焊接4塊板。

比如,靠近車頂側面前窗玻璃的部分(圖3)。構成車頂的車頂面板和構成車體側面的側圍外板兩塊外板及上桁梁(橫穿車頂側面的梁)和車頂拱梁(橫跨車頂的梁)兩塊內板(骨架零部件)匯集在這裡,需要這種焊接技術(圖4)。本田稱,這種情況下,原來是切開4塊板中的一塊板以防止在點焊部分4塊板重疊。上桁梁與中柱(前門與后門之間的支柱)交匯的部分及上桁梁與后柱交匯的部分也是需要同時焊接4塊板的部分。

|

| 圖3:需要一起焊接4塊板的地方 |

|

| 圖4:側圍外板 |

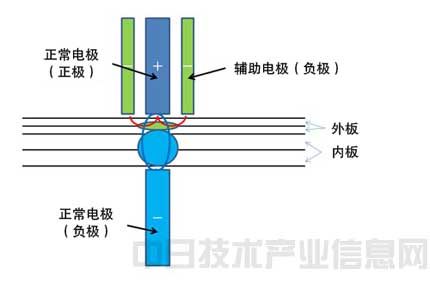

為了能夠同時點焊4塊板,本田開發出了在電極旁設有輔助電極的新型點焊機(圖5)。

|

| 圖5:本田開發的新點焊機 |

點焊是電阻焊的一種。用電極將要焊接的板夾在中間,從厚度方向通電,利用電阻的熱量融化一部分板從而進行焊接。採用原來的方法問題在於,當要焊接的板達到4塊以上時,電阻的熱量就會分散,有的部位無法獲得充分的熱量,有的有過量電流通過無法確保焊接品質。

本田開發的點焊機在正常電極中的正極旁邊設有作為輔助電極的負極。並且,給正常負極和輔助電極(負極)分別加載電壓的時間稍微錯開,分兩步進行點焊。利用正常電極焊接骨架(內板)周圍,而利用輔助電極焊接外板周圍。

汽車車體面向車室內在內側配置骨架,而在外側配置外板。另外,骨架的板厚基本要比外板厚。因此,從點焊機的正極側來看,板大多以“薄、薄、厚、厚”的順序排列。據本田介紹,新點焊機在開發時考慮了這一點。也就是說,首先用正常電極焊接板厚相對較厚的骨架,然后稍晚一點用輔助電極焊接靠近正極的外板。

新款飛度通過採用改進了的內骨架結構,減輕了約4kg。

備有多種車體

要採用內骨架結構,就需要改變生產線的構成。要想4塊板同時點焊,還要引進新開發的點焊機。而能夠做到的目前隻有開始量產新款飛度的本田鈴鹿制作所和生產新款飛度的本田寄居工廠。

而新款飛度是在全球銷售的車型。生產基地也分散在世界各地。因此,目前,其他生產基地還無法象鈴鹿制作所和寄居工廠那樣生成內骨架結構。

關於這一點,本田表示“新款飛度有很多種車體”。本田在泰國和巴西等地有開發基地,這些基地也在從事部分車體設計,正在開發適合各生產基地的車體。

另外,新款飛度的車體為跟其他車型共享部件正在推進模塊化,這也是一大特點。目前正分成發動機艙、前地板、中地板、后地板4個組件進行模塊化。

新款飛度採用的是將燃料罐配置在汽車中央的前座下方的油箱中置(Center Tank Layout)布局。但是,要降低前座座面的運動型汽車等需要將燃料罐后移。如果如上所述實現了車體模塊化,那麼這種情況下也隻需更換部分組件即可。這樣就能夠提高車體部件的共享率。(作者:富岡恆憲,日經技術在線!供稿)