2014年05月20日10:57

佛像等藝術性立體造形物大致分為“塑像”和“雕像”。塑像用粘土等材料制成,雕像則用石材、木材或金屬材切削制造。換言之,塑像在制作時材料要不斷添加,而雕像則要不斷減少。造型技術也可以大致分為這兩種。

現代工業產品在少量生產復雜形狀的部件時,大多會使用切削加工機等設備制造。但近年來,隨著3D打印機的出現,象塑像那樣堆疊硬質材料來制造產品成為可能。增材制造(Additive Manufacturing)是指象塑像一樣邊添加材料邊制作的造型方法,或者採用這種方法的加工技術。

塑像一般使用粘土,而3D打印機可以使用樹脂或金屬材料(圖1)。最近,可利用鋁合金或鈦合金造形的裝置也開發出來。其目標是使造形物可以直接成為產品。

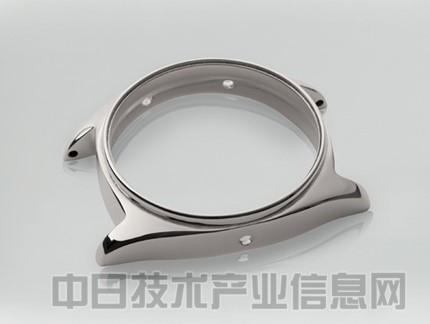

圖1:德國EOS公司2014年3月發布的增材制造用不鏽鋼

面向造型裝置“EOSINT M 280”實現優化,適用於醫療用途、鐘表及飾品等。

七種增材制造技術

1980年代開發出了像3D打印機那樣能夠層疊很薄水平層來造形的裝置(圖2)。採用的造型技術是使用以紫外線固化的液狀樹脂,用紫外線在其液面上描繪出截面形狀來制作各層。1990年前后,利用激光使樹脂粉末局部熔融並固化的選擇性激光燒結(Selective Laser Sintering,SLS)技術,以及在熱可塑性樹脂加熱變軟的狀態下邊擠出邊造型的熔融沉積成型(Fused Deposition Modeling,FDM)技術也開發出來了。

圖2:層疊造型方法

採用加熱使樹脂變軟后邊擠出邊造型的FDM技術時。

早期的造型裝置的主要目的是,使計算機內以數據形式定義的立體形狀快速變成實體,造型物的強度及物性都是次要的。這些裝置在工業產品領域的用途也僅限於用來試制,確認形狀(Prototype),這些技術和裝置被稱為“快速成型(Rapid Prototyping,RP)”。但是,隨著近些年裝置的不斷進步,造型對象也不再僅限於試制品。於是,2009年民間非盈利性國際標准化規格制定機構——材料試驗國際協會(ASTM International)決定將RP裝置的造型技術稱為增材制造。

目前材料試驗國際協會對增材制造技術的分類共有七種。分別為[1]向粉末材料噴射液狀粘結劑(膠水)后使其凝固的“粘結劑噴射”﹔[2]邊加入材料邊通過熱能量使其熔融結合的“定向能量沉積”﹔[3]從噴嘴擠出材料的“材料擠出”﹔[4]噴射液狀材料的“材料噴射”﹔[5]利用熱能量使平鋪的粉末材料熔融結合的“粉末床熔化”﹔[6]將切成截面形狀的片材粘合在一起的“片材層疊”﹔[7]採用液狀光固化樹脂的“光固化”。FDM相當於[3],SLS相當於[5]。

“去除加工”的反義詞

在“增材制造”一詞產生前后,“減材制造”(Subtractive Manufacturing)一詞也開始被人們使用。該詞相當於日語中的去除加工,主要指通過切削加工等技術邊去除材料的技術。增材制造和減材制造成了一對反義詞。

增材制造技術的優點是可以直接使用3D模型。而減材制造必須將3D模型加工一次。其原因是,用工具去除材料的位置在3D模型的外側,因此加工數據也需要重新定義為3D模型的外側。這種加工數據的制作(用CAM計算)需要花費時間和精力,而且需要具備使工具如何運轉的知識。

使用3D打印機的話,供應材料和能量的位置本身就是3D模型定義的空間。也就是說,因為可以直接使用3D模型,所以隻要利用CAD等工具制作出模型數據,就能直接開始造型作業。目前材料試驗國際協會正在制訂推進3D模型用於增材制造的數據格式標准。(作者:木崎 健太郎,日經技術在線!供稿)