2014年04月14日08:58

【新聞鏈接】

用R2R方式量產LED用模具

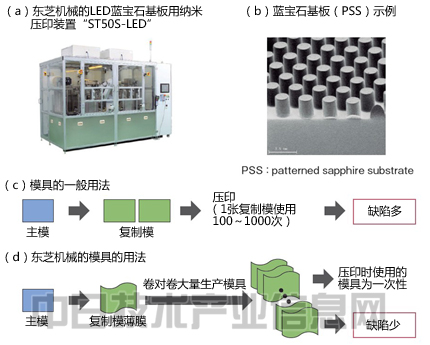

採用納米壓印技術的精細圖案形成技術對提高LED和有機EL等的發光效率也是有效的。東芝機械公司開發出了可將LED的發光效率提高20∼30%的技術,其中包括專用的壓印裝置等(圖7)。據稱是利用在藍寶石基板表面形成凹凸圖案的“PSS”(Patterned Sapphire Substrate,圖形化藍寶石襯底),提高了反射率等,從而提高了發光輸出。

|

|

圖7:以低成本提高LED的發光效率 圖為東芝機械開發的、提高LED發光效率的技術及其裝置(a∼d)。利用納米壓印技術在生長GaN結晶的藍寶石基板上形成圖案,從而提高了反射率、減少了結晶缺陷等。LED的發光效率增加了20∼30%。另外,通過卷對卷量產模具,還實現了低成本和高品質。(攝影:東芝機械) |

存在的課題是如何減少模具的缺陷數量,以及如何使成本比用現有步進器形成圖案時更具優勢。“基板有缺陷,LED就不會發光。而為了降低成本而反復使用模具,缺陷就會越來越多”(東芝機械納米加工系統業務部副業務部長后藤博史)。

該公司針對這兩個課題採取的對策是,把利用R2R方式大量復制的樹脂模具制成一次性產品。“把4英寸晶圓的成本降到5美元以下的目標已有眉目”(后藤)。樹脂模具還有一個優點,那就是適合不一定平坦的藍寶石基板。

實現高品質GaN晶體

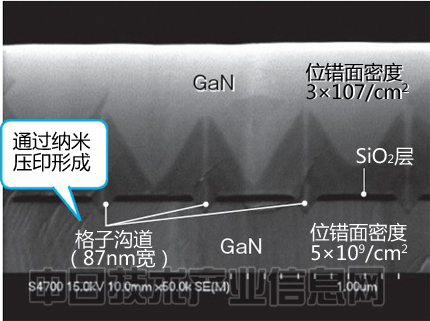

最近還出現了利用納米壓印技術進一步提高LED效率的可能性。古河機械金屬、金澤工業大學、東芝機械以及早稻田大學副教授水野潤的研究室利用納米壓印技術開發出了將GaN晶體的位錯*降至大約原來的1%的方法(圖8)。

|

|

圖8:高品質GaN晶體的制作也非常活躍 圖為早稻田大學水野潤研究室與古河機械金屬等以納米壓印技術為基礎制作的高品質GaN晶體。通過用帶裂縫的SiO2層遮擋GaN的晶體生長,位錯大幅降低。(攝影:早稻田大學) |

*位錯:晶體中含有的線狀缺陷。此前,GaN晶體的位錯密度高達1×109/cm2以上,被認為是向LED流過大電流時導致發光效率降低的原因。

具體方法是:首先在原來的GaN晶體上形成SiO2薄膜,利用納米壓印技術形成幾十nm寬的小口﹔然后再次生長GaN晶體。這樣,SiO2膜下方的GaN晶體的位錯就不會到達上方的GaN晶體,由此能減少上方GaN晶體的位錯。早稻田大學的水野教授介紹說,“我們試制了LED,確認該技術可提高輸出功率並延長壽命。應該也能用於功率半導體”。

水野表示,該技術還有望降低LED的驅動電壓。“由於位錯少,以前必須達到140μm厚度的GaN晶體可大幅減薄至21μm以下”。

技術課題解決方面取得大幅進展

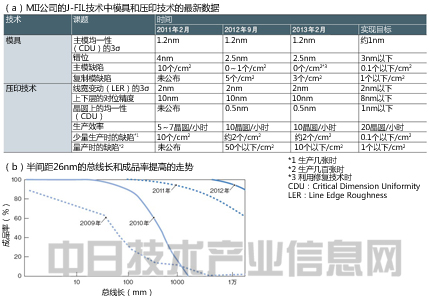

在半導體制造領域,納米壓印技術經歷了漫長冬季后,也終於出現了實用化的可能性。以前,在成本和量產性方面,該技術無法超越現有的光刻技術。不過,在分辨率為20nm以下的領域,需要EUV光刻等非常昂貴的技術,因此納米壓印可能會實現逆轉。而且,納米壓印技術自身在這3年左右的時間裡也取得了大幅進展(圖9)。

|

|

圖9:半導體領域的技術課題迅速解決 圖為MII公司最近的技術改善情況。從2011年2月起的2年裡,量產時的缺陷密度大幅降低(a)。半間距為26nm的線圖案的成品率在10m長度時也提高到了90%以上(b)。(表和圖由MII公司提供) |

打算制造NAND閃存等的MII公司的納米壓印裝置用不到半年時間把2012年9月時為5個/cm2的復制模缺陷減到了3個/cm2。據向MII公司提供模具的大日本印刷介紹,“2014年2月減到了1.2個/cm2”。精細圖案的成品率也在這不到3年的時間裡大幅提高。

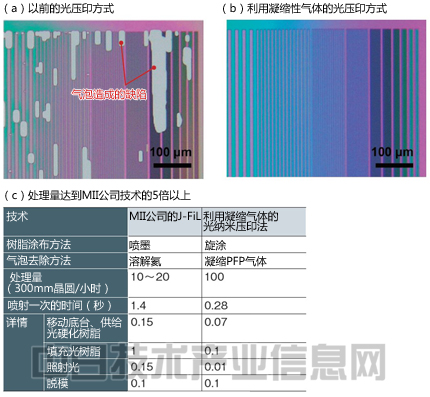

處理能力(吞吐量)低這個問題的解決方法也逐漸浮出水面。日本的產業技術綜合研究所、東北大學及兵庫縣立大學開發出了在容易凝縮的氟裡昂替代物系氣體中壓印、抑制了氣泡缺陷的技術等(圖10)。該技術大幅提高了樹脂的涂敷速度,“1小時可壓印100塊晶圓,而且一個模具可使用2萬次”(產業技術綜合研究所集成微系統研究中心副研究中心長廣島洋)。與MII公司最近的技術相比,這相當於其5∼10倍的吞吐量。

|

|

圖10:生產效率有望大幅提高 圖為產業技術綜合研究所和東北大學等共同開發的利用凝縮氣體的光納米壓印法概要。通過在納米壓印時使用凝縮性氣體,氣泡會液化,因此不會出現缺陷(a,b)。MII公司的技術存在的一大課題——吞吐量方面,預計將達到原來的5倍以上(c)。(照片和表由產業技術綜合研究所提供)。 |

在硬盤上的應用將在2015年定勝負

納米壓印技術在HDD硬盤上的應用也出現了復蘇的跡象(圖11)。

|

|

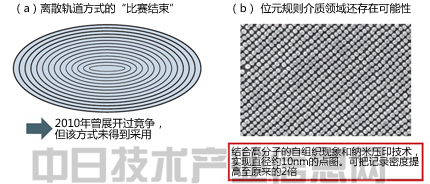

圖11:HDD硬盤領域的應用將在2015年定勝負 關於納米壓印在硬盤領域的應用,離散軌道方面基本沒有可能性了(a)。2015年有望亮相的位元規則介質方面,HGST公司通過結合高分子自組織技術和納米壓印技術,成功形成了直徑為10nm的點圖。(攝影:HGST公司) |

關於以前備受期待的在離散軌道*領域的應用,該方式未能實現。而在位元規則介質(Bit Patterned Media)*領域的應用還存在可能性。HGST公司2013年宣布,將結合納米壓印技術和自組織技術實現實用化。“2015年將是能否實現實用化的關鍵一年”(某納米壓印技術的研究人員)。(作者:野澤哲生,日經技術在線!供稿)

*離散軌道:為防止以同心圓狀排列的硬盤記錄區域(軌道)間的干擾,在軌道間設置溝槽的技術。是為實現1Tbit/英寸2的記錄密度而開發的。2000年下半年即將實現量產時因發生雷曼危機便中止了。

*位元規則介質(BPM):在硬盤的位記錄區配置磁性顆粒物的技術。估計最大可實現5Tbit/英寸2的記錄密度。