2013年07月22日08:24

【新闻链接】

有机EL显示屏的大型化技术和柔性化技术在得到共同的“援军”——InGaZnO TFT的支持后,均取得了明显进步。在柔性化领域面临的劣化问题方面,日本开发的技术有望成为突破口。

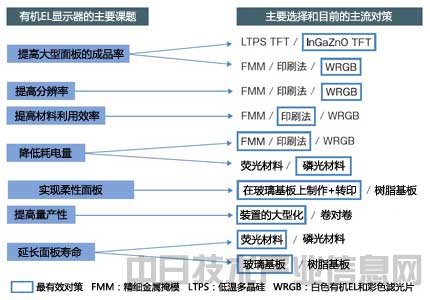

目前,大型有机EL显示屏的制造技术处于前所未有的“群雄割据”状态,标准制造工艺尚未确定,不同厂商、不同画面尺寸的显示屏所利用的制造技术各不相同(图1)。

|

|

图1:没有在各个方面都达到最优的方案 本图为目前有机EL显示屏面临的主要课题及解决方法。很多情况下,对于某个问题非常有用的对策对于其他问题可能会适得其反。 |

其原因在于,有机EL显示屏的大型化及4K×2K等高精细化在最近一年才突然兴起,局面稍显混乱,而且制造难度高,不能用普通的方法生产。要解决的技术课题有很多,但即使在各项课题中选择被认为最佳的技术,也很难稳定地生产,因此厂商必须要按照重视程度,为要解决的课题排好优先顺序。实际上,不同厂商在有机EL显示屏制造中采用的技术群组合也是不同的(表1)。

反复试验

例如,在大型有机EL显示屏的产品化方面领先的LG Display公司(LGD)重视的是易于制造、尤其是易于支持进一步的大型化和高精细化的技术群,TFT技术采用InGaZnO TFT,彩色显示方式采用白色发光元件+彩色滤光片(WRGB),有机EL发光元件为易于制造的底部发光型。

不过,该公司在SID 2013上表示,做出这样的选择是经过了多次试验决定的。比如,2010年以前是利用基于FMM*的RGB分涂技术开发有机EL显示屏;TFT技术在2010年之前一直采用低温多晶硅(LTPS)TFT,在尝试过几种不同的制造方法后,换成了该公司的研究所从2007年开始研发的InGaZnO TFT。

*FMM(Fine Metal Mask,精细金属掩模):用于RGB图案、有很多微孔的金属板。

彩色显示方式也是如此,最初RGB分涂方式要比WRGB发光效率高,但从2010年前后开始,WRGB的发光效率反超了RGB分涂方式,原因是采用了发光单元为两层的“串联构造”。

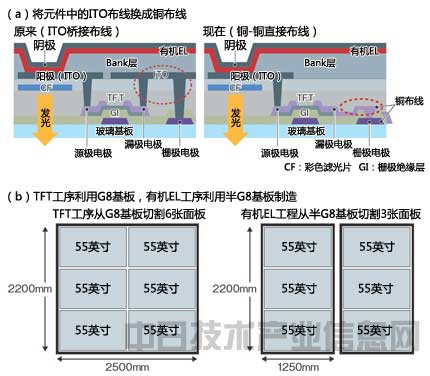

玻璃基板的尺寸在2010年年底由第二代(G2)过渡到了第八代(G8),同时,由铝(Al)布线变成了铜(Cu)布线。但进行PBTS试验*后发现,以前只有0.7V左右的阈值电压变化量猛增到了1.72V左右。不过,“在2012年底之前又降到了0.49V左右”(LGD)。

*PBTS(Positive Bias Temperature Stress)试验:为TFT等加热,然后在加载正电压的条件下,测评阈值电压变化量的试验。

LGD最近又做了几项改进(图2)。例如,将用于TFT间布线的ITO换成了电阻值低的铜布线,估计这是为了降低2012年底时高达520W的55英寸有机EL电视的耗电量。另外,为了提高生产合格率,在InGaZnO TFT层的制造中使用的是G8玻璃基板,一次切出6块背板,而在有机EL层的制造中使用尺寸为G8一半的玻璃基板,一次切出3块。该公司表示,“近期打算把有机EL层也恢复为一次将G8玻璃基板切为6块的制造方法。另外,还计划用G8以上的玻璃基板制造55英寸以上的面板和4K×2K面板”。

|

|

图2:为降低耗电量和提高合格率煞费苦心 本图为LGD发布的为降低55英寸有机EL显示屏的耗电量(a)和提高合格率(b)所采取的措施。 |

|