2013年04月18日08:41 来源:人民网-财经频道

采用易拉伸的粘合剂

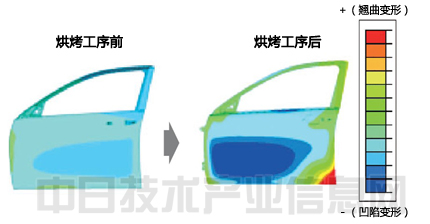

之后,当车门完成烘烤工序,恢复到常温后,铝合金外板又会猛烈收缩。但在此时,粘合剂已经硬化,外板无法回到原来(进入烘烤工序之前)的位置。在收缩产生的应力的作用下,钢内板将发生变形,在车门的各个部位造成曲翘和凹陷(图4)。

|

|

图4:混合车门可能发生的热位移 如果不针对异材质采取措施,车门将发生曲翘和凹陷,无法在车辆上安装。 |

为了防止热变形,本田采用了弹性模量更低,也就是更容易拉伸的粘合剂。具体来说,就是把原来高弹性模量的环氧树脂系粘合剂,改换成橡胶成分多的氨酯系粘合剂。按照本田的设想,只要使用异材质,膨胀和收缩的差别就无法消除。既然如此,那就利用粘合剂的变形(对于位移的追随性),吸收硬化后铝合金外板的收缩。

实际上,在调整粘合剂的同时,为了防止铝合金外板收缩时粘合剂断裂,粘合剂涂抹的厚度也做了优化。就这样,本田解决了混合车门热变形的问题,实现了与全钢车门相同的开合精度和外观品质。

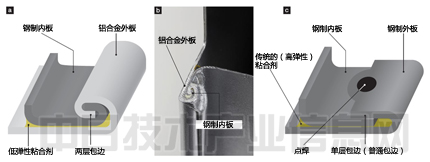

虽然使用粘合剂和普通包边也可以实现内外板的结合,但粘合剂避免不了老化,而且,只通过翻折外板进行固定(单层包边)的话,很难确保充足的结合强度。实际上,全钢车门除了粘合剂和普通包边之外,为了强化结合力,还会使用从单侧进行焊接的点焊。

设计新构造的包边

然而,钢材和铝合金的焊接虽然曾经出现在个别的开发先例之中,但技术上依然困难,而且还会增加设备成本。为此,本田想到了在使用普通包边的同时,建立代替焊接的[2]牢固结合方法,将其应用于车门关键部位。而应运而生的结合方法,便是新式包边“3D锁缝”(图5)。相互贴合的钢内板与铝合金外板一同进行双层翻折,固定相当牢固。

|

|

图5:新型包边与普通包边的构造 (a)是为混合车门开发的新型包边“3D锁缝”。用粘合剂粘贴在一起的钢内板和铝合金外板一同进行双层弯折。在不使用焊接的前提下,实现了高结合强度。(b)是实物3D锁缝的剖面。(c)是全钢车门使用的普通包边。只弯折外板包裹住内板。使用点焊弥补结合强度。 |

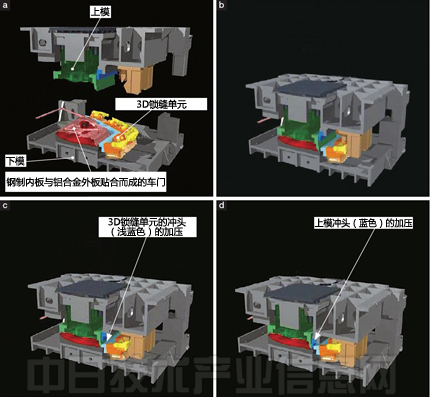

3D锁缝在模具内进行(图6)。也就是“模内结合”。在沿垂直方向移动并加压的传统包边模具的基础上,增加了沿水平方向移动并加压的模具(冲头)“3D锁缝单元”。该单元安装在车门铰链一侧与门锁一侧的两个位置。通过采用简单加配的方式,既有的生产线可以直接沿用。这样做除了能够把成本上涨控制在最小限度之外,还照顾到了在未来混流生产全钢车门和混合车门的可能性。

|

|

图6:在模具内进行的3D锁缝 在普通包边使用的模具(上模与下模)的基础上,增加了沿水平方向运动的模具“3D锁缝单元”(a)。将车门置于下模中,使上模下降到某特定位置(b)。接着,3D锁缝单元的冲头向车门顶端加压(c)。然后,上模的冲头向车门的顶端加压,完成结合。在同一个冲程中,除了3D锁缝之外,还进行通常的包边。 |

|  |