2014年06月13日01:01

【相關新聞】

日產商用EV“e-NV200”10月上市,續航距離185∼190km

金屬3D打印機是對金屬粉末作選擇性燒結層積。目前的燒結熱源以激光束型和電子束型兩種方式為主流。兩種方式的輸出功率和掃描速度不同,而導致層積面整體是否會一層一層預熱的巨大差異。預熱與否會影響殘余應力和粉末去除性,也會改變再現目標形狀的程度。讓我們來看看從事金屬部件受托加工業務的金屬技研的驗証結果。

金屬技研導入了激光束式“EOSINT M280”(德國EOS公司)和電子束式“Arcam A2X”(瑞典Arcam公司)兩種方式的金屬3D打印機。作為近淨成形部件加工的加工裝置,在研究開發中使用。

這兩種方式的最大造型尺寸基本相同,均為250mm見方,最小層積厚度也都在50μm*1左右。其大的不同在於激光束或電子束的輸出功率及掃描速度。輸出功率方面,激光束式為400W,而電子束式高達3500W,掃描速度方面,激光束式為7m/s,電子束式則高達8000m/s,差距巨大。電子束式是利用掃描速度的優勢,造型時在一層一層掃描造型台作整體預熱(提高金屬粉末的溫度)后,再開始燒結截面形狀的系統。

*1 金屬粉末材料為Ti-6Al-4V時,EOSINT M280的最大造型尺寸為250×250×325mm,Arcam A2X為200×200×380mm,EOSINT M280的層積厚度為30μm或60μm,Arcam A2X為50μm。

是否預熱結果大不相同

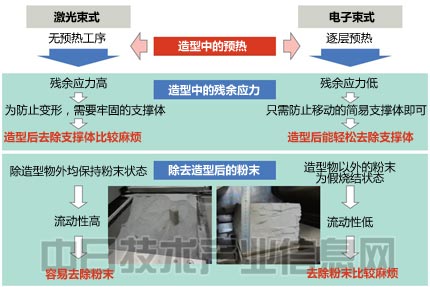

那麼,預熱與否結果會怎樣變化呢?目前了解的主要有兩大直接影響(圖1)。

|

|

圖1:預熱和不預熱的特征差別 激光束式不實施預熱,電子束式實施預熱。由此,殘余應力的大小和造型物以外的粉末狀態會發生變化,造型后的工序各有利弊。(圖由《日經制造》根據金屬技研的資料制作) |

首先,必要的支撐體*2的貼附情況有所不同。這是因為,不做預熱的激光束式的溫差會變大,導致殘余應力升高,造型品要承受這種殘余應力。因要將支撐體牢牢貼附在第一層接觸的基底上,支撐體的尺寸會變得相當大。這樣從基底移除支撐體時比較困難,因此造型后需要通過機械加工等做最后的處理。

*2 支撐材料:為防止造型品的自重等造成目標形狀變形而附加的部分。需要在造型后去除。

而電子束式的溫差小,殘余應力低,因此僅用支撐凹槽部分的支撐體就完全可以造型。“貼附用手就能彎曲的薄支撐體造型即可,去除時用手稍微掰一下,或用鉗子稍微擰一下就能去除”(金屬技研技術本部技術中心次長山本泰弘)。

如上所述,從支撐體(殘余應力)來看,電子束式比較佔優勢。但激光束式也有優點。那就是粉末去除性。

實際上,預熱后金屬粉末會“變成類似假燒結的狀態”(山本)。利用激光束式時造型范圍以外的部分可以直接作為粉末取出,而電子束式由於做了預熱,整個造型台上的粉末都變成了輕微凝固的狀態。

這種變成假燒結狀態的多余部分可以用噴砂清理去除,但噴不到的部分就難以去除。擁有復雜電路的部件存在無法完全去除多余部分的問題。

用獨有的造型樣品進行確認

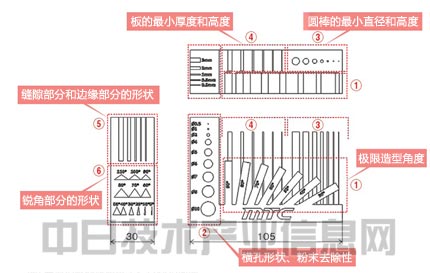

為調查粉末去除性等會對實際造型物的精度和形狀再現性產生什麼影響,金屬技研用這兩種方式的3D打印機打印了Ti-6Al-4V的造型樣品並作了比較(圖2)。為確認以下六點,專門設計了樣品。這六點包括:(1)如果沒有支撐體,造型時的最大倒塌角度是的多大(極限造型角度)、(2)能再現多小的橫孔(橫孔形狀、粉末去除性)、(3)圓棒的最小直徑和高度、(4)板的最薄厚度和高度、(5)縫隙部分和邊緣部分的形狀、(6)銳角部分的形狀。

|

|

圖2:用於確認造型極限的樣品的3個正射圖 為確認形狀再現的極限,准備了對孔和棒的直徑以及層積方向的角度等進行了改變的樣品。在沒有支撐體的情況下打印了該形狀。(圖由《日經制造》根據金屬技研的資料制作) |

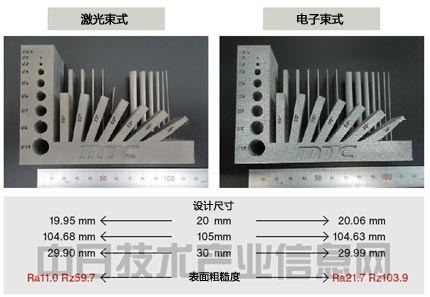

打印的樣品形狀的照片見圖3。從設計尺寸來看,尺寸為20mm和30mm的部分,精度在0.1mm以下,而尺寸為105mm(樣品寬度)的部分,產生了0.3mm以上的誤差。這個結果比目錄參數稍差一些,不過“通過調整層積條件可以改善,隻不過是個參考值”(山本)。

|

|

圖3:外觀形狀的結果 測量造型樣品的尺寸,與設計值進行了比較。還測量了表面粗糙度。設計尺寸參照圖2的正射圖。(圖由《日經制造》根據金屬技研的資料制作) |

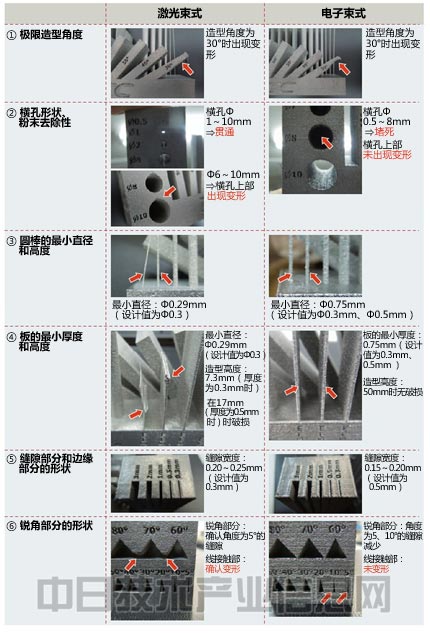

下面來看一下對這六點進行驗証的結果(圖4)。

|

|

圖4:用於確認造型極限的樣品造型結果 激光束式和電子束式對形狀的再現性均有擅長和不擅長的部分。(圖由《日經制造》根據金屬技研的資料制作) |

(1)極限造型角度方面,經確認,所有裝置在相對於水平面約30度的角度下都發生形狀崩塌。40度時沒有發生,因此低於40度的角度應該需要用支撐體造型。

(2)橫孔方面,在激光束式中,φ(直徑)為0.5mm的孔出現變形,但φ為1∼10mm可以再現孔的形狀,並去除粉末。

而在電子束式中,φ為0.5∼8mm的孔就堵死了。這是因為,預熱導致假燒結,實施噴砂清理時,小直徑的孔噴不到。“如果是直線形狀,用鐵絲等捅一捅就能去除粉末。不過,如果是冷卻水管等形狀復雜的構造部件,應該很難去除粉末”(山本)。

(3)圓棒的最小直徑和(4)板的最薄厚度方面,激光束式比較有優勢。以圓棒為例,激光束式針對φ0.3mm的設計值能再現φ0.29mm的圓棒,而電子束式在設計值為φ0.3mm和φ0.5mm時,都是再現φ0.75mm的圓棒。估計是因為激光束式不會出現假燒結,所以僅掃描的部分幾乎完全正確地進行了燒結。

不過,對這種細薄形狀進行細長造型時,在層積方向的高度方面,電子束式比較佔優勢。利用激光束式進行薄板造型的話,厚度為0.3mm時最大隻能造型7.3mm的高度。估計是因為,造型中的殘余應力導致變形,造成了層間錯位。

(5)縫隙部分和邊緣部分的形狀方面,實際的造型物均比設計值稍窄一些,其中激光束式的偏差相對較小,再現性更出色。(6)銳角部分的形狀也是激光束式的形狀再現性更優異,而電子束式沒有因為變形導致形狀崩塌。

通過HIP處理提高疲勞強度

上面介紹了利用3D打印機造型的立體模型的形狀再現性,接下來看一下立體模型的機械強度。金屬技研公司通過在高溫環境下施加高壓氣體的HIP處理,驗証了特性變化。

近年的金屬3D打印機通過提高粉末的品質和熱源的輸出等,大幅提高了立體模型的密度。不過,立體模型依然會殘留微小的氣泡(氣孔)。該公司觀察截面發現,“造型后出現了多個20μm以下的氣孔”(山本)。

該公司通過HIP處理擠破了這些氣孔。實施密度測量確認,密度有所改善*3。機械強度方面,經過HIP處理后,拉伸強度有所降低,不過斷裂伸長率得到改善。激光束式和電子束式在實施HIP處理前和處理后“都實現了比作為普通鈦64銷售的板材優異的值”(山本)。

*3 觀察截面組織發現,由於激光束式不進行預熱就造型,因此溫度變化比較激烈,從組織上來看,形狀與實施溶體化和時效處理后的組織非常接近。而電子束式由於實施了預熱,組織形狀看上去像是混合了針狀組織一樣。晶粒的生長方向均朝著層積造型方向生長。由於通過HIP處理進行了加熱,二者整體都變成了針狀組織。

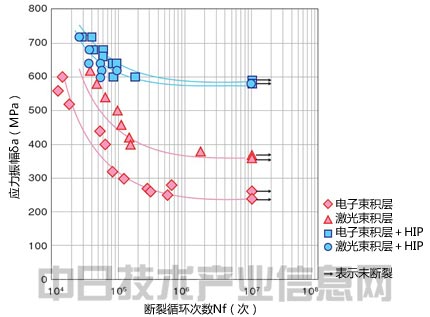

通過HIP處理有望大幅改善的是疲勞強度。金屬技研公司實施旋轉彎曲疲勞試驗發現,激光束式和電子束式都通過HIP處理提高了疲勞極限(圖5)。

|

|

圖5:旋轉彎曲疲勞試驗的結果 激光束式的疲勞強度(應力振幅)稍高一些。不過,通過實施HIP處理,疲勞強度大幅提高,二者基本相同了。(圖由《日經制造》根據金屬技研的資料制作) |

具體而言,從實施107次疲勞試驗后的應力振幅(疲勞強度)來看,激光束式單體(造型后的狀態)的應力振幅為360∼370MPa,電子束式單體約為250MPa,而經過HIP處理后確認,強度都提高到了600MPa。

以上介紹了金屬技研公司針對金屬3D打印機的形狀再現性和機械強度實施驗証的結果。這些驗証只是該公司在目前擁有的層積條件下實施的。山本表示,“為了實現更出色的造型,今后還將大力開發層積條件”。(作者:中山力,日經技術在線!供稿)