2014年06月23日08:57

【相關新聞】

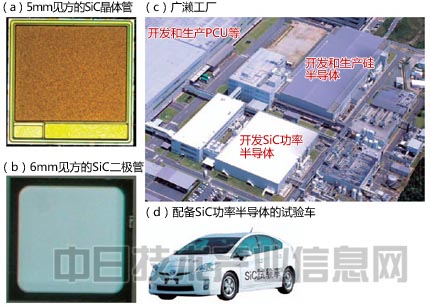

豐田與電裝及豐田中央研究所共同開發出了SiC功率半導體(圖1),並將其配備在用來控制混合動力車驅動馬達的動力控制單元(PCU)上,目標是使燃效提高10%。從2013年秋季起已開始了配備在實車上的開發,並已証實至少可使燃效提高5%以上。2015年5月之前將啟動公路實驗,准備2020年配備於市售車。

拆解樣品,可以看到配備SiC功率半導體的模塊(左)和內部。

豐田一直在致力於諸如最近將現有硅功率半導體的損耗降低到了第一代“普銳斯”所配備產品的1/4等的。功率半導體效率的提高。但該公司認為,要進一步提高效率,必須調整半導體材料,並將認真推進SiC功率半導體的使用。

|

|

圖1 豐田自己開發SiC功率半導體並打算使其實現實用化 由豐田與電裝、豐田中央研究所共同開發(a、b)。在廣瀨工廠設置了專用生產線(c)。已開始將SiC功率半導體配備在實車上進行實驗(d)。(圖和照片均來源於豐田) |

2013年12月,豐田在其電子設備與半導體核心開發基地——廣瀨工廠(愛知縣豐田市)內新設了SiC專用潔淨車間。還參加了技術研究聯盟“新一代功率電子研究開發機構”(FUPET)受日本新能源產業技術綜合開發機構(NEDO)委托的SiC開發項目。將通過自行開發和生產,積累與SiC半導體相關的技術經驗。豐田將與電裝等企業共享經驗,以早日使SiC半導體實用化,並促使量產瓶頸——成本大幅降低。

損耗隻有硅半導體的1/10

功率半導體是混合動力車的核心元件。由於該元件用來處理馬達的驅動能量與制動時的再生能量,因此其損耗與車輛的燃效直接相關。SiC功率半導體的損耗隻有現有硅產品的約1/10。

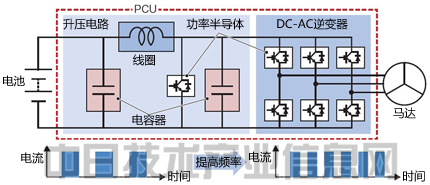

而且,使用SiC功率半導體,還可以將PCU內的升壓電路與DC-AC逆變器的線圈及電容器小型化(圖2)。這是因為SiC功率半導體可使開關頻率提高到硅產品的10倍即100kHz。結果可使PCU的體積縮小到硅產品的1/5。同時還有助於降低成本。

|

|

圖2 通過提高頻率,使線圈和電容器的尺寸縮小 上面為配備功率半導體的PCU(動力控制單元)的電路構成。將電壓由200V提高至650V的升壓電路和DC-AC逆變器均使用線圈及電容器,這些線圈和電容器佔據了很大體積。改用SiC功率半導體之后,如下面的圖所示,可以提高開關頻率,實現線圈和電容器的小型化。(該圖來源於豐田) |

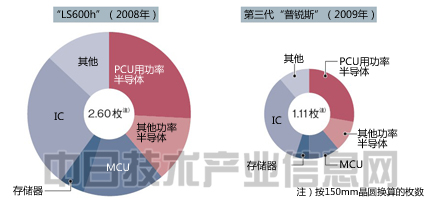

但現狀是SiC功率半導體的成本比硅產品“高出一位數”(第3電子開發部部屬主任擔當部長濱田公守),會導致成本大幅上升,因為在混合動力車使用的半導體中,功率半導體的用量最大(圖3)。豐田期望讓半導體行業參與SiC產品化進程,來獲得SiC晶圓的量產效果。

|

|

圖3 功率用途的半導體的用量最大 不同用途的半導體在混合動力車配備的半導體中所佔的比例。從按面積計算的使用量來看,高檔車“LS600h”和量販車“普銳斯”的功率半導體均佔1/4的比例。(該圖來源於豐田) |

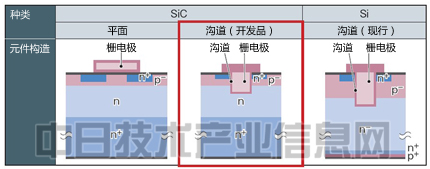

為了降低SiC功率半導體的成本,豐田在開發芯片面積較小的元件構造。這是一種在垂直方向形成晶體管柵電極的溝道構造(圖4)。據稱試制的晶體管以4?∼5?m的間距形成,今后還將進一步縮小。溝道構造在硅晶體管中比較普遍,而採用這種構造的SiC產品,各企業都還在開發之中。SiC比硅堅硬,很難在短時間內加工出深溝。估計該公司還會推進加工溝道所需高速蝕刻技術的開發。

|

|

圖4 開發出有助於降低成本的元件構造 不同種類功率半導體元件的截面。此次的開發品是可使芯片面積與硅產品同等的SiC溝道型。(該圖來源於豐田) |

SiC功率半導體的實用化還存在其他課題。要使SiC功率半導體在250℃的高溫下依然能夠發揮半導體的功能,還需要找到與隻能在一百幾十℃以下運行的硅產品相異的最佳工作溫度。豐田認為200∼250℃之間存在最佳溫度點。另外,還需要找到可在該工作溫度下使用的封裝材料。

另外,低損耗功率半導體材料除了SiC以外,還有GaN。據豐田介紹,該公司認為SiC比較適合用於處理大電流(驅動用馬達等)的半導體用途,因此目前並未考慮GaN。至於GaN半導體,豐田似乎正在探索將其用於汽車電源周邊元器件的可能性。(作者:三宅 常之,日經技術在線!供稿)