2014年01月15日08:25

【相關新聞】

【盤點2013】燃效競爭篇:輕型轎車的JC08模式燃效由30.2km/L提高至35.0km/L

“為了實現有漂亮金屬光澤的鎂合金壓延材料,我們刻意追求了原料。”日本金屬公司新業務推進部部長山崎一正對該公司的軋制技術充滿自信。

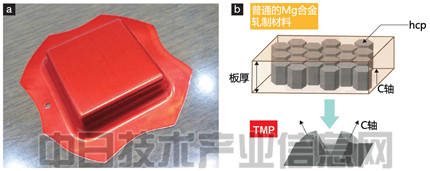

由過去的鑄件一邊,到為了滿足日益擴大的鎂合金壓延材料需求,利用該公司獨自的軋制技術,開發其他公司所沒有的材料。能夠冷壓成形的板材“TMP”(Texturecontrolled Magnesium alloy Plate)就是其成果之一。這種材料跟必須熱壓成形的普通鎂合金不同,能夠冷壓成形〔圖(a)〕。其成分跟AZ31基本相同,因此在加工后科採用AZ31的表面處理和修飾方法。

|

|

圖:TMP的加工樣品和結晶構造示意圖 採用冷加工,也可實現圖上的軋制加工(a)。一般Mg合金壓延材料的hcp結晶方向是一致的,而TMP通過軋制時的組織控制,使結晶方向傾斜(b)。 |

通常,鎂合金之所以難以冷壓成形,是因為需要軋制的板材結晶方向一致。鎂合金晶格為密排六方(hcp)晶格,軋制后,會在厚度方向上形成結晶方向一致的“集合組織”〔圖(b)〕。實際上,鎂合金具有溫度不達到200∼300℃以上、hcp的六棱柱軸向(c軸方向)方向難以變形的性質。因此難以進行冷加工*2。

但是,鎂合金在與c軸方向相垂直的平面方向上存在“底部滑動”現象,在室溫下也可容易變形。TMP就利用了這一特性。日本金屬為使結晶的c軸方向向厚度方向傾斜,調整了軋制方法,實現了在室溫下的塑性加工。雖然板材成本由此稍微增高,但利用能夠冷壓成形這一優點,可以取代現在的AZ31材料。實現冷加工之后,不僅能夠簡化加工工序,還不需要模具加熱機構,有望降低綜合加工成本。

滿足壓延材料需求

現在,構造材料使用的Mg合金主要是AZ91,AZ91不採用壓鑄和觸變注射成形(Thixomolding)就無法成形。而採用壓鑄等方法成型,表面粗糙,成形后不花時間處理,就難以用於要求美觀的外部部件。有時還帶有孔,會變成殘次品。另外,還很難做成極薄的板,最薄隻能做到0.6mm左右。

壓延材料的需求之所以開始擴大,就是因為壓延材料有效地能夠克服了上述問題。壓延材料不僅表面性狀好,還能做得像紙一樣薄。一般來說,壓延材料比鑄造材料等成本要高,但山崎指出“如果成本能夠降到現在的1/3∼1/4,達到1000日元/kg左右,在汽車上採用的機會就會增加”。 (日經技術在線!供稿)