2014年05月13日08:32

【相關新聞】

馬自達:工廠做開發

馬自達的發動機工廠地處廣島縣府中町。第2動力傳動系統制造部經理宮脅克典凝視著部件上雕刻的二維碼反映的切削、加工、檢查的數據。“為了激發燃效性能,最好把這裡的切削精度再提高一點”。宮脅用手中的筆,記下了設計的改善方案。

這樣的方案如果得到開發部門的採用,就能反映到產品之中,為提高燃效做出貢獻。在量產過程中,汽車在工廠裡不斷地進化著。

開發部門繪制圖紙,工廠為如何根據圖紙高效率制造產品而傾盡心力。這是汽車企業一般的職責分配。但馬自達完全顛覆了二者的關系。

在幾度經歷經營危機的馬自達,希望採用新技術的開發部門與主張“這樣的圖紙用現有設備造不出來”的生產技術部門曾經是針尖對麥芒的關系。

在世界上只是一家小規模汽車企業的馬自達要如何才能生存下去?在無力實施新投資的情況下,該公司發現了新的生存之道:讓工廠積極參與燃效等基本性能的開發。

因為工廠在提出建議的時候,考慮到了設備的限制,所以這樣做不會導致追加投資胡亂增加。從2006年開始,馬自達分階段實施了改革。

生產線放棄追求效率

擔任技術本部長的常務執行董事菖蒲田清孝說:“首先,我們拋棄了工廠技術人員養成的隻管提高生產線效率的風氣。”

技術人員原本隻考慮提高設備的開工率、縮短工作時間。而現如今,他們的目標則換成了提高汽車的性能,也就是車輛的重量、鋼板的厚度和模具的制作數量等。

至此,開發與生產的技術人員才實現了對等的交流。從2008年開始,人事交流更加活躍,生產技術部門的新員工要先到開發部門任職3年再作分配。“通過讓生產技術與開發在同一個舞台上進行對話,全新的制造形態躍然眼前”(菖蒲田常務執行董事)。

在融合了馬自達獨特設計思路的車體內側的面板上,可以看到交流的成果。按照汽車產業的常識,在制造面板時,利用沖壓機對一塊鋼板進行成型是最具效率的方式。但馬自達在工廠與開發部門進行商討后,顛覆了這一常識。

|

| 工廠與開發部門進行討論,思考如何制造兼顧性能提升與設備制約的汽車。圖片是在山口縣工廠組裝的“ATENZA” |

特意將后方的內側面板分成六個區域,進行了組合。反映了現場提出的“根據不同部位優化調整鋼板的厚度和強度,能夠使整體更輕、更結實”的方案。而且,通過分區域進行沖壓,一輛汽車的鋼板碎片將減少150kg,還降低了原材料的成本。

發動機的開發也違背了“當排量和燃料不同時,分別制造專用設備更劃算”的常識。工廠提出的方案是在同一條生產線上,分別制造不同型號的發動機。為了使其得以實現,開發部門採用了能夠利用相同的加工方法制造不同種類發動機的新設計。

通過使排量各異的發動機具備大致相同的結構,實現了工具的通用化。而且,在生產線上輸送時,為了達到與連續制作相同的發動機一樣的效果,無論是汽油發動機還是柴油發動機,安裝搬運工具的孔洞都設置在了相同的位置。

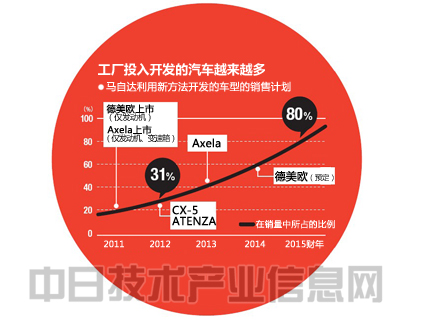

馬自達自主的低燃耗技術“SKYACTIV”是前面介紹的一系列革新的成果。採用能夠該技術的車型已於2012年上市,從銷售火爆的SUV(多功能運動車)“CX-5”,到“ATENZA”、“Axela”,以及預定於2014財年上市的“德美歐”,覆蓋了大量車型。

汽車暢銷能夠提升生產線的開工率,帶動利潤的增加。馬自達在2013財年創下營業利潤的歷史新高,進入了一個良性循環。這靠的是新制造方式的滲透,而不僅僅是是日元匯率的回落。到2015財年,馬自達將有8成的汽車採用這樣的方式制造。

源自日本的制造業革命走向世界

馬自達2013年在日本國內的產量為96萬輛,隻有豐田的3分之1。其中出口佔到8成,業績容易受到匯率的影響。但該公司會長山內孝表示,即使日元再度遭遇升值,“在日本國內的年產量最低也可以維持在85萬輛”。

馬自達2014年在墨西哥投產的新工廠也採用了日本工廠構建的方法。作為一家小規模汽車企業,為了在世界戰場上脫穎而出,馬自達還將把源自日本的制造業革命推廣到海外工廠。(作者:熊野信一郎、山根小雪、佐藤浩實、佐伯真也,日經技術在線!供稿)