2014年06月25日08:41

【相關新聞】

豐田新的車載信息通信服務“T-Connect”,採用Nuance的語音識別技術

小型鼓風機、伺服馬達的模塊化為側面面積的最小化做出了大貢獻。首先來看小型鼓風機的開發。

鼓風機體積縮小15%

鼓風機的作用是向車內吹送冷暖風。小型化自不必說,為了符合燃效規定,需要降低功耗。靜音性也必須提高。這是因為正在普及的配備怠速停止機構的汽車和HEV的發動機有時處於停止狀態,發動機之外的噪聲會變得明顯。

要降低風扇噪聲,常識是採用大風扇慢轉,但這與小型化矛盾。於是,我們大膽使用了小風扇,使其以最大的馬達效率高速旋轉,再採取措施降低工作噪聲。

實際上,可兼顧互相矛盾的小型化與靜音化的方法是有的。那就是實現湍流少的穩定氣流(層流)。由此即可遏制湍流引發的噪聲。

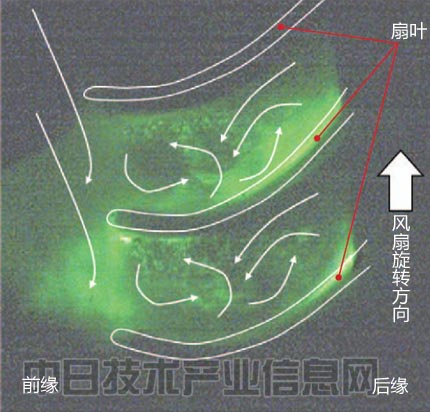

為此,我們首先採取措施將氣流可視化。同時實施用CFD(Computational Fluid Dynamics)作分析和使用鼓風機做實驗,反復推銷鼓風機扇葉和蝸殼(漩渦狀的導風路)的形狀(圖6)。鼓風機內氣流的可視化是與集團旗下的日本汽車部件綜合研究所(總部:愛知縣西尾市)合作完成的。

|

|

圖6:氣流可視化 為了使小型、高效率與低噪聲實現兼顧,氣流需要平穩。此次開發研究了實際的鼓風機的氣流。以圖中的檢測示例為例,扇葉之間出現了漩渦。 |

原理上,遏制湍流引發的噪聲隻需使氣流沿扇葉表面流動不脫離扇葉表面即可。於是,我們一點點改變扇葉的形狀,重復CFD分析,制作了最初的扇葉形狀和蝸殼的優化模型。接著按照這個形狀試制鼓風機,檢測氣流,通過與CFD的分析結果比較,提高了分析精度。通過反復這一流程,得出了最終的形狀。

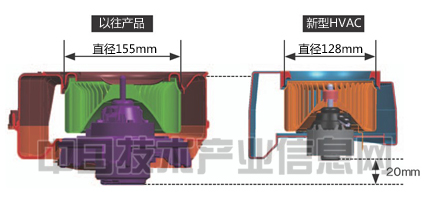

最終的形狀是尖端薄、中間厚,如同樹葉一般的獨特扇葉形狀。蝸殼形狀同樣採用這種方法確定,噴吐出的氣流通過形成穩定的旋流,降低了工作噪聲。這樣開發的鼓風機與過去相比,體積大約縮小了15%(圖7)。而且,在風量相同的情況下,工作噪聲大約減少了4dB,耗電量減少了約20%。

|

|

圖7:新型風扇體積減少15%,實現靜音性 與以往產品相比,風扇的直徑從155mm縮小到128mm,厚度也縮小了20mm。體積大約減少了15%。風量相同時,工作噪聲約為4dB,耗電量大約減少了20%。 |

馬達模塊化

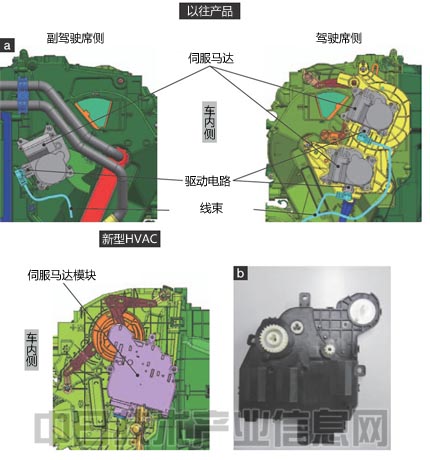

接下來介紹伺服馬達模塊的開發。伺服馬達是驅動溫度混合風門及出風口模式門的部件。獨立調節駕駛席和副駕駛席送風溫度的HVAC一般配備3個伺服馬達,1個在副駕駛席側面,2個在駕駛席側面(圖8)。

|

|

圖8:驅動風門的伺服馬達模塊化 左右獨立控制類型的HVAC在HVAC的兩個側面配置的3個伺服馬達需要各自的驅動電路和線束。而新型HVAC採用新開發的伺服馬達模塊,在使用3個伺服馬達的基礎上,使馬達與驅動電路和線束融為了一體(a)。b為伺服馬達模塊的外觀。 |

開發之初,按照原本的觀點,伺服馬達的小型化已經達到了極限。因此,我們不是單獨依靠伺服馬達,而是通過模塊化,實現了大幅的小型化。

使用伺服馬達驅動風門要借助驅動電路和線束。在過去,每個伺服馬達需要單獨的驅動電路和線束。而新型HVAC內嵌3個伺服馬達,在此基礎上,開發出了驅動電路與線束一體化的模塊。伺服馬達由集團旗下的阿斯莫(總部:靜岡縣湖西市),伺服馬達在HVAC上的安裝部分和驅動電路由本公司的熱事業部設計、電子事業部制造,匯聚了公司內外的“全體智慧和力量”。

特別是伺服馬達與驅動電路的機電連接部分,為了兼顧連接可靠性與可裝配性,各位工作人員相互拜訪對方的現場,經過反復多次的討論與試制,得出了最佳形狀。

在內嵌3個伺服馬達,把驅動電路與線束整合制成模塊后,過去分別配置在HVAC的駕駛席與副駕駛席兩個側面的伺服馬達集中到了駕駛席一側。這樣一來,伺服馬達相關部件的體積縮小了約30%。

採用滑動門縮小厚度

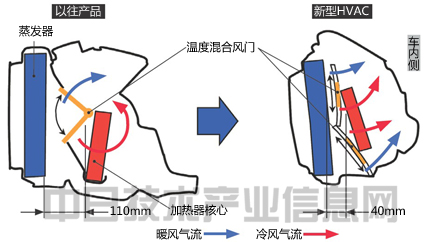

新型HVAC為溫度混合風門也採用了新機構(圖9)。溫度混合風門是蒸發器與加熱器核心之間的門狀部件。

|

|

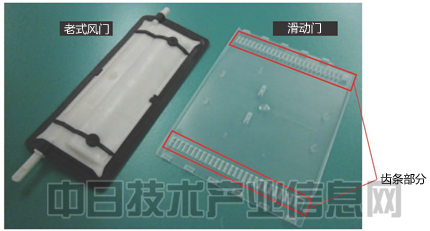

圖9:採用滑動門縮短前后長度 溫度混合風門從單開門換成了滑動門。成功壓縮了風門部分所佔的空間。風門部分的前后長度更從110mm大幅縮短到了40mm。 |

一般來說,HVAC是採用開關式風門(單開門),通過改變風門的開關角度,調整冷風與暖風的量,從而控制溫度。舉例來說,當風門關閉到最低位置時,暖風完全被遮斷(密封),送風口隻供應冷風,而隨著風門向上逐漸打開,暖風的量越來越多,送風的溫度也會隨之上升。風門達到最高位置后,送風口將隻供應暖風。因為需要具備遮斷性能,所以材料使用的是密封性優良的橡膠和氨酯。

為此次開發中,為了縮短HVAC的前后長度,風門沒有採用開關式,而是採用了滑動門(圖10)。而且,為了最大限度發揮小型化效果,風門部分與驅動風門需要的齒條(齒輪)部分是一體成型。材料的選擇頗費了一番工夫。齒條部分需要具備在驅動時不變形的剛性(硬度),而風門部分則需要隨風壓變形、能夠密封嚴實的柔軟。也就是同時滿足硬和軟兩個矛盾的特性。

|

|

圖10:老式風門與滑動門的外觀 風門需要密封性,過去一直使用的是橡膠和氨酯。新開發的滑動門厚度不足1mm,採用了在風壓作用下變形,借此實現密封的機構。 |

採用的材料是汽車用途常用的聚丙烯(PP)。為了兼顧兩個矛盾的特性,我們採取了以下方法:為齒輪部分採用一般厚度,使其具備材料原本的剛性。而風門部分則盡可能薄,提高柔軟性,使其能夠借助風壓實現密封。

最大的困難在於PP注射成型的厚度需要小於1mm,以確保密封性。這除了成型條件之外,還需要總結向模具內注入樹脂的技術經驗。相關的技術開發是與集團旗下的SHIMIZU工業(總部:愛知縣刈谷市)合作開展。經過雙方的努力,風門部分的前后長度從過去的110mm縮短到了40mm。

通過開發這些小型化技術,HVAC的側面可視面積比本公司過去的產品縮小了約30%,實現了既可在小型車中配備,性能又符合D級需要的HVAC。(作者:栗山 直久,電裝熱機開發1部開發2室長﹔今東 升一,電裝熱機開發1部開發3室要素開發1課主管系長﹔鈴木 善博,電裝熱機開發1部開發4室要素開發1課﹔鈴木 義昭,電裝熱機開發1部開發4室要素開發2課主管系長﹔稻垣 亨,電裝熱機制造2部第2生產技術室長,日經技術在線!供稿)