2013年11月01日08:40

【相關新聞】

日本特殊陶業公司日前開發出了制氫模塊,這是普及燃料電池車(FCV)不可或缺的加氫站的核心部件。在開發過程中,日本特殊陶業充分利用了通過汽車部件領域培養起來的異質材料接合等核心技術。

“2020年東京奧運會的馬拉鬆比賽很有可能使用以氫為燃料、行駛時不會排放二氧化碳的燃料電池車(FCV)作為先導車”,日本特殊陶業技術開發本部研發中心AD開發部長伊藤正也充滿期待。要實現這一目標,加氫站不可或缺。伊藤部長就是利用城市燃氣等制氫的模塊的開發負責人。

力爭2020年實現實用化

2011年1月,豐田汽車公司、日產汽車公司和本田公司這3家汽車廠商與10家能源企業、共計13家公司發表了共同聲明。其內容是,到2015年,在以4大城市?(東京、名古屋、關西及福岡)為中心的日本國內市場率先投放FCV量產車,建立大約100處燃料氫供給基礎設施,也就是加氫站。

這一階段的加氫站,可以說依然處於實証實驗水平。伊藤部長稱,日本特殊陶業目前正以“2020年實現實用化”為目標進行開發。這是因為,該公司認為,FCV到那時將真正開始普及。另外,根據日本燃料電池實用化推進協議會(FCCJ)2010年公布的藍圖,設想到2025年,日本國內將有200萬輛FCV,按照2000輛使用1處加氫站計算,共計將設置1000個加氫站。

日本特殊陶業制定了以“日特進化論”為旗號的中期經營計劃。2010年∼2012年的主題是“深化”,2013年∼2015年的主題是“新化”,2016年∼2018年的主題是“進化”,力爭用9年時間,推動現有業務和新業務取得發展。繼發掘自己強項的3年“深化”后,從2013年度開始,進入向新產品和新業務發起挑戰的3年“新化”階段。

新產品和新業務的重點領域為環境、能源及新一代汽車。對與這三個領域都相關的氫模塊也寄予厚望。

利用自主開發的催化劑一體化提高效率

加氫站大致分為現場型及場外型2種。前者是在加氫站對城市燃氣等進行重整、制造氫並進行供應。后者則是將在其他場所制造的氫運到加氫站進行供應。例如,回收及精煉冶煉廠及化工廠等的副產氫並運往加氫站。

日本特殊陶業開發的制氫模塊用於現場型加氫站。作為日本新能源產業技術綜合開發機構(NEDO)的項目之一,日本特殊陶業一直在與日本東京燃氣公司合作進行開發。該項目結束於今年3月,但兩家公司的共同開發仍在繼續。

|

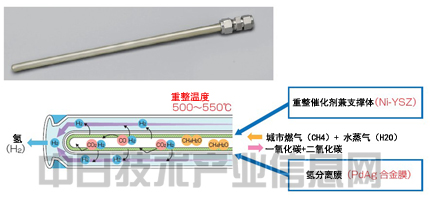

| 制氫模塊(上)。除去右端接頭部分的長度大約為30厘米。氫通過表面的分離膜抵達表面,流入安裝在外側的管道內並被回收。下側為重整及分離工序概念圖。 |

該開發項目的目的在於開發出新方式,與原有方式相比,使裝置實現小型輕量化,並降低制造成本,以及提高能源效率。

在原有方式中,對城市燃氣等進行重整以獲得氫的裝置與從中分離並提取氫的裝置等是分開的,因而難以實現裝置的小型輕量化,也不利於降低制造成本。

因此,日本特殊陶業開發出了在反應管內形成氫分離膜,向其中填充粒狀重整催化劑的方式。與原有方式相比,更有利於實現小型輕量化及降低成本。而且可將重整溫度從原來的700℃∼800℃,降至500℃∼550℃,低了200℃以上,能源效率得到大幅提高。

不過,這個方式也存在問題。粒狀重整催化劑會因受氫分離膜影響等原因而性能下降,無法得到較高的耐久性。

於是日本特殊陶業對該方式進行改良,開發出了新方式。使重整催化劑與氫分離膜實現了一體化。使用鈀(Pd)與銀(Ag)的合金在管狀多孔陶瓷支撐體的表面形成氫分離膜(下方照片及圖)。並在多孔陶瓷上復合了重整催化劑鎳(Ni)。

充分利用異質材料接合的知識

陶瓷的材質使用了釔(Y)和鋯(Zr)的復合氧化物——釔穩定氧化鋯(YSZ)。這也是用於固體電解質型燃料電池電解質及汽車發動機氧傳感器等的陶瓷材料。

不過,即使採用這種新方式,要實現出色的耐久性,也存在幾個課題。

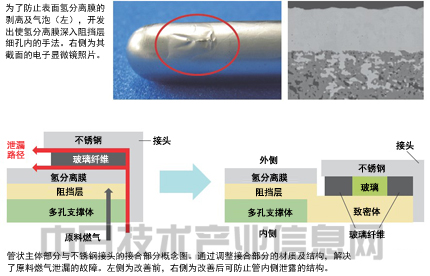

其中之一就是氫分離膜的氣泡及剝離(上圖照片)。為了解決這個問題,研發人員提高了氫分離膜與多孔陶瓷支撐體的粘著力。具體而言,就是擴大多孔陶瓷表面的細孔等,使電鍍於表面的氫分離膜深入細孔內。這樣一來,膜的粘著力得到提高,氣泡及剝離問題得到解決。

另一個問題在於,原料燃氣會從模塊本身與不鏽鋼接頭的接合部分泄漏出來(上圖)。這是因為,隻使用玻璃纖維密封材料並不能得到足夠的密封性,因此研發人員採用了雙重設計,在其中夾上玻璃,提高了密封性。多孔支撐體的強度不足,無法牢牢固定接頭,這也是一個原因。因此,研發人員將模塊本身的末端改為沒有細孔的細密陶瓷,提高了強度。

在解決這些問題時,日本特殊陶業充分利用了其通過汽車部件領域不斷加以“深化”的核心技術。通過扎扎實實逐一解決每個問題,在今年3月底項目結束之前,日本特殊陶業終於解決了實現實用化的基本課題。通過重整城市燃氣獲得的氫純度超過99.99%的目標數值,達到了99.999%。在8000個小時的連續重整實驗中,所取得氫的純度也沒有下降,証實制氫模塊具備很高的耐久性。

伊藤部長表示,今后的課題在於“降低成本及實現長期可靠性”。在降低成本方面,日本特殊陶業擁有的量產技術相關知識及經驗備受期待。而對於長期可靠性,伊藤部長表示:“我們的目標是能夠在維持性能的情況下,持續使用5年到10年左右。”要實現這一目標,至少需要相同時間的試驗。距東京奧運會舉行的2020年還有7年時間,剩余時間可以說已經不多了。 (作者:櫻井敬三,日經能源環境網 供稿)