2013年06月17日11:01 来源:人民网-财经频道

非食用原料中纤维素前景看好

前两篇文章介绍了(1)通用产品扩大利用生物塑料的情况,(2)面向电子产品等耐用产品进行的生物塑料技术开发。本文接着介绍(3)使用非食用原料的替代技术,为了解决未来的粮食问题,使用非食用原料在今后将变得愈发重要。在非食用原料中,实力最强劲的候选是纤维素。纤维素是植物的茎和木材的主要成分,在地球上储量巨大。如果充分加以利用,一年的产量约为700亿吨,大约相当于石油产量的30倍。

纤维素与淀粉同属多糖类,但是因为分子间作用力强,纤维素遇热不熔化,而且不溶于水,不适合人类食用。利用木材制造纤维素作为纸浆原料的成本约为每公斤60日元,接近石油的价格。现在,纤维素作为纸张和纤维的主要成分,一年的用量约为3亿吨。

如今,为了利用热门候选纤维素生产生物塑料等生物材料,全球研究机构都在着手研发。研究的主要内容是,利用酸和酶分解纤维素,使其像淀粉一样发生糖化。然而,由于分解工序和预处理的微粉碎工序费时费力,因此实用化目前还面临着生产成本的课题。

直接使用纤维素

其实,不分解纤维素,而是直接将其制成塑料的技术在90多年前就已经投入了实用。也就是在纤维素中添加醋酸等,制成醋酸纤维素等改性纤维素之后,再混合以石油为原料的增塑剂和其他添加剂。

由于质感和透气选择性优良,用这种方式制造的塑料已经应用于文具、工具、眼镜框、薄膜等部分通用产品。除此之外,在分离膜、离子交换树脂等特殊产品领域也在广为利用。最近也开始应用于键盘、方向盘等部件。

但是,这种混合方式需要大量使用石油类的改性剂和增塑剂,植物成分含量不到40%。而且,广泛应用于耐用产品需要具备的吸水时能保持稳定尺寸的耐水性、强度和耐热性等性质也不达标。由于制造时还要对纤维素进行复杂的化学处理,所以压缩生产成本也比较困难。

除此之外,以蓖麻油为原料的聚酰胺也是使用非食用原料的生物塑料。因为耐化学性和低温特性优异,这种材料在汽车燃油管、服装纤维等领域得到了采用。但也存在原料供应量有限的课题。

利用坚果壳萃取油

针对上述问题,NEC公司正在开发一种通过充分发挥纤维素与其他天然有机物各自的特点,大幅提高植物成分含量,并具有可用于耐久产品特性的生物塑料。

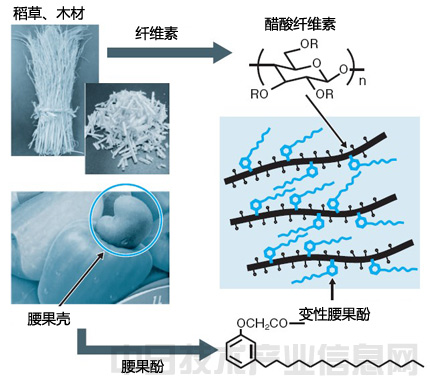

为此,NEC四处寻找非食用,但具备柔软、疏水性构造,而且能够稳定供应的天然油状有机物。结果发现了可从大量产生的农业副产品腰果壳中萃取、具有特殊化学构造的腰果酚(图6)。

图6:腰果酚结合纤维素树脂的构造

NEC以非食用纤维素为主要原料,通过结合从腰果壳中萃取的油状物(腰果酚),开发出了新型纤维素类树脂。

腰果酚是腰果壳中含有的非食用油状有机物。具有苯环与15个碳的长链烃、反应性羟基相结合的特殊构造。在过去,腰果酚虽然也用于涂料和摩擦调节剂的成分,但绝大多数的腰果壳被丢弃,或是作为燃料焚烧。如果能加以利用,预计一年至少可生产40万吨左右的腰果酚。

NEC通过使腰果酚发生化学变性后,再使其与纤维素(醋酸变性物)化学结合,开发出了新型纤维素类生物塑料(腰果酚结合纤维素树脂),其植物成分占到70%以上,并具有优良的热可塑性、强度、耐热性和耐水性(图7)。

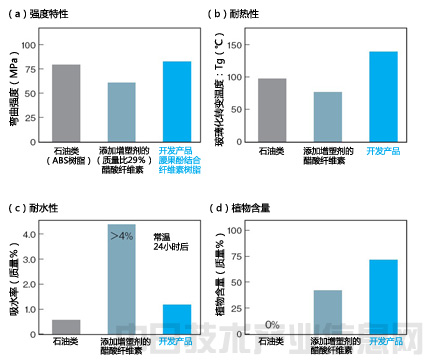

图7:腰果酚结合纤维素树脂的特性

腰果酚结合纤维素树脂达到了耐用产品要求的实用特性。尤其是与传统的醋酸纤维素树

脂(添加增塑剂)和家电使用的石油类ABS树脂相比,耐热性和强度特性俱佳,而且植物含量高。

尤其是耐热性和弯曲特性,更是胜过了增塑醋酸纤维素这一传统的代表性纤维素类生物塑料,以及家电产品常用的石油塑料ABS树脂。

今后,生产成本也有望得到压缩。现在,为了大幅降低生产消耗的能量与成本,NEC正在开发新的合成方法,以便在合成反应后轻松地分离生成的树脂与未反应物、副产物。

联动扩大生产规模

日本政府也很关注使用纤维素开发生物塑料,文部科学省和经济产业省正在开展相关的国家项目。今后,如果日本通过产官学结合,在全球率先将性能高、价格低廉的新型纤维素类生物塑料投入实用,利用这种塑料的日本产品的竞争力也将得到提升。

日本的造纸企业拥有先进的纤维素(纸浆)生产技术和生产设备。现在,生产使用的主要原料是在海外种植的木材,将来,日本国内的疏伐材和农业副产物等也有望得到充分利用。今后,随着IT化的发展,纸张需求将越来越少,纤维素生产预计也将过剩,因此将更易用于生产生物塑料。

要解决“削减成本”这个首要课题,必须要扩大生产规模。这就需要用户进行跨行业联合,以确保足够的用量。技术开发的课题在于使特性多样化。各行业需要的特性各异,生物塑料必须具备刚性、柔韧性、阻燃性、抗菌性等各种各样的特性。

NEC将通过增加用于纤维素类生物塑料的添加剂种类,使生物塑料实现多功能化,力争实现跨行业的用户联动。并且NEC还计划在2017财年底之前,在主要设备中全面采用生物塑料。并且提出了积极利用非食用植物资源的目标。今后,NEC仍将一马当先,推动纤维素类生物塑料的开发和利用不断向前发展。(日经能源环境网 供稿)