2013年09月04日08:34

【相关新闻】

“只有轻松愉快的工作氛围,才能生产出令客户感到喜悦的产品。”

这是笔者最欣赏的有关产品生产的一句格言,并将它印在了名片上。按照笔者的经验,在生产一线工作的工人如果感觉轻松愉快,生产效率肯定会提高。提高一线员工的工作热情是最重要的。

为了具体贯彻这一思想,笔者在日本罗兰公司(Roland DG)工作时,曾带头与众多主管和一线员工一起,创出了利用“数字工作台(D-Shop)”的生产方式。这种生产方式由一人完成产品(大量配件)组装的所有工作,是“单人式单元生产”的一种形态。工人感觉有压力的零部件供应和操作情况确认等工作利用IT技术实现半自动化,以尽量减轻工人的负担,而让工人把精力放在附加值高的工作上。以下把这种利用数字工作台的生产方式叫做“数字单元生产”。

本专辑将根据笔者在罗兰公司开创数字单元生产时积累的诸多经验,介绍笔者如何通过采用数字单元生产来提高一线工人的工作热情。

产品生产的五大要素

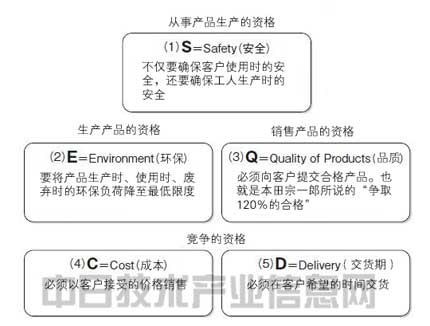

在详细介绍数字单元生产之前,笔者先谈一下产品生产中非常重要的五大要素,因为这对了解单元生产的基础至关重要。这五大要素分别是(1)Safety:安全、(2)Environment:环保、(3)Quality of Products:品质、(4)Cost:价格、(5)Delivery:交货期。但不同的人对这五个要素的理解各不相同。笔者接下来就从“产品生产的资格”这一切入点来分析这五大要素(图1)。

|

|

图1:产品生产的要素和资格 保证“S:安全”和“E:环保”是产品生产的基本资格,在此基础上,通过符合客户需求的“Q:品质”、“C:成本”、“D:交货期”展开竞争。 |

首先是(1)Safety:安全。要确保购买了产品的客户在使用时不受伤害,还要保证生产产品的一线工人也不受伤害。这个问题无需多说,如果不能保证安全,就没有“从事产品生产的资格”。

(2)Environment:环保,就是在生产过程中和产品使用阶段尽量不消耗能源,也就是尽量不排放二氧化碳。另外,还要严格执行年年都在强化的化学物质相关规定,并考虑产品废弃时对环境的影响。如果不能着眼于产品的整个生命周期来努力减轻环境负荷,就没有“生产产品的资格”。

(3)Quality of Products:品质,笔者要借用自己非常尊敬的本田创始人本田宗一郎的话来介绍这一点。本田宗一郎于1972年3月在该公司的月报中写了一篇有关品质的意义深远的文章,题目是《120%的合格》。

文中写道,“本田正朝着不仅是成品、连零部件也120%的合格而努力”,“如果将目标设为100%,由于是人工进行生产,事实上难免会有1~2%的不合格”,因此,“如果目标是100%合格,就无法交出100%的合格产品”。这是本田本田宗一郎激励公司将目标设为120%合格的理由。

之所以这么做,是因为即使是概率只有几万分之一的不合格产品,对于购买的客户而言,这一辆就是“承载着本田所有技术和所有信用的一辆”。因此,本田宗一郎认为:“为了避免几万分之一的不合格产品,必须做到120%的合格。”

并且,本田宗一郎针对供应商写道:“我们公司对各位提供的零部件进行验收测试可以理解成是对各位的巨大侮辱,希望各位给我们提供120%的合格产品”,对销售商也要求120%的服务品质。

笔者同意本田的观点,不向客户交付(供货)不合格产品才具有“销售产品的资格”。

在保证(1)Safety:安全、(2)Environment:环保、(3)Quality of Products:品质的基础上,凭借(4)Cost:成本和(5)Delivery:交货期堂堂正正地竞争,才具有在市场上“竞争的资格”。但在(3)Quality of Products:品质、(4)Cost:成本、(5)Delivery:交货期这三方面,很多日本厂商最近走错了方向,这让笔者感到担忧。

追求无意义的品质

首先谈谈(3)Quality of Products:品质。在笔者所住的静冈县滨松市有很多小型企业。笔者曾跟很多企业的经营者和管理者聊过,经常碰到让笔者吃惊的事情。有时感觉他们在追求毫无意义的品质,下面讲两个笔者亲眼所见的有关品质的值得思考的事例。

一个是生产汽车车门内衬等内装部件的二级供应商的事例。该公司的代表产品是在射出成型的聚丙烯(PP)基材表面贴布的简单构造品。PP射出成型部分没有涂层,保留材料本来的颜色。

当然,布料表面的外观品质非常重要,检查人员要仔细检查。但在检查完布料的表面以后,工作人员还将产品翻过来检查基材的背面。笔者觉得这个工作没有意义,就询问了厂长。

笔者:“那些人在干什么?”

厂长:“在做背面的外观检查啊。”

笔者:“啊?背面装在车身上,客户看不见吧?”

厂长:“可设计图上要求‘基材上的异物不能超过2处,面积均不得超过1平方毫米’”

另一个是生产线束用树脂接头的厂家的事例。这种接头由2~4个不同颜色的树脂零件组装而成,该厂使用专用自动设备每天生产1万个接头。通过使用各种传感器和CCD摄像头,建立了完全不会发生组装不合格的机制,是一家非常厉害的企业。

问题在于后工序。笔者看到30来个女员工将已组装完的接头一个个拿起来在做着什么。既然没有次品,那是在干什么?笔者询问了管理者。

笔者:“她们在干什么?”

管理者:“外观检查啊。因为品质标准书上规定异物不能超过2个。”

笔者:“这种接头要用在从外面能看得到的地方吗?”

管理者:“不是,安装在完全看不到的地方。”

笔者“……(看不到还检查外观?)那边有个箱子上写着‘不需要检查’,那是什么东西?”

管理者:“那里装的是不用做外观检查的两种接头。一种因为材质是黑色,进去异物也看不出来,因此不检查。另一种是从东南亚进口的,客户说‘由于是国外生产的,外观无所谓’,也不需要检查。”

看到上面两个事例,读者有何感想?汽车内装部件的外观检查是由单独采购内装部件的客户发现基材背面有异物时提出来的,因此部件厂商为了防止这种情况一直在进行这项工作。在购买汽车以后,有的用户会因内装破损而要求更换内装部件,可是,会有用户对看不到的部件的外观品质提出要求吗?

其实,设计图上写着“基材选用天然材料,只要能保持特性,颜色和外观无所谓”就行了。在放入射出成型机的原材料改变颜色时混入些许其他颜色原材料的成型品仍可以使用,也不需要外观检查,这样的话应该能够节约很多成本。

线束接头也是用户看不到的部件,因此,要求外观品质是没有意义的。实际上,客户对从东南亚进口的产品就不要求外观品质。然而,对于同样功能的部件,却对日本厂商的产品提出苛刻的外观品质要求。只能说日本人对国产品吹毛求疵,自找麻烦。

笔者在正认真工作的30个女员工面前不便说“这个工作不会产生附加值,即使提高接头的外观品质,也不会令用户喜悦”这样的话。但这些精力应该放在有附加值的工作上。

笔者完全赞同前面提到的本田宗一郎的观点。但是,不少企业过于追求品质提高,在追求一些无意义的品质。应该认真考虑真正能让客户高兴的真正品质。

|