2014年01月16日08:33

【相關新聞】

鎂合金鍛造材料的用途有望擴大,但成本成為瓶頸。因此,業界為降低成本積極推進新技術的開發。日本產業技術綜合研究所(以下簡稱“產綜研”)的可持續材料研究部門與宮本工業公司合作開發的鎂合金低溫鍛造技術就是其中之一。該技術通過降低鍛造溫度,可獲得諸多好處。

該技術事先對鍛造材料的組織實施控制,使晶體粒徑減小至10μm以下,然后使用伺服沖壓工藝在低溫(200℃以下)條件下鍛造。鎂合金一般都是在400℃左右的高溫下鍛造,並使用固體潤滑劑。

不過,如果實現200℃左右的低溫鍛造,便可使用容易處理、容易去除的水溶性潤滑劑,並延長模具的壽命。這樣便有望降低鍛造構件成本,提高生產效率。

此外,低溫鍛造還可減少為使加熱爐及模具保持溫度而投入的成本,而且溫度膨脹也很小,有助於提高成型后的尺寸精度。宮本工業預測,憑借這些優點,最終有望使目前的鍛造成本削減20∼30%。

將晶體粒徑減小至10μm以下

此次開發的鍛造技術的工藝流程如下:首先對鍛造用鎂合金實施“均質化處理”,就是將金屬材料加熱至某一溫度並保持一定時間,使合金元素均質分散在材料中。具體操作時,將材料加熱至410℃並保持24小時,然后在空氣中環境中自然冷卻,由此便可獲得晶體粒徑統一為0.1∼0.2mm的金屬組織,這樣便形成了鍛造用的坯料。

接下來是使用伺服沖壓機,以5∼10mm/s的低速鐓粗加工,將加熱至300℃的坯料加工到壓下率達到10%的程度。這樣,坯料中就會發生應變,發生“動態再結晶”現象。

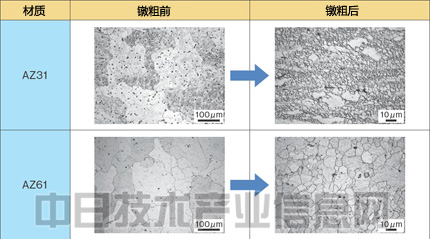

動態再結晶是金屬在受熱並受到應力變形的過程中,為消除應變能量而重新生成結晶粒的現象,在上述條件下,坯料的晶體粒徑可變為約5∼10μm(圖1)。產綜研可持續材料研究部門高級主任研究員齋藤尚文稱,要想使鍛造實現低溫化,“這樣的組織控制是非常重要的”。對於這種晶體粒徑微細化后的材料,便可在200℃以下的低溫下鍛造。

|

|

圖1:300℃的鐓粗加工引起的鎂合金晶粒的變化 利用動態再結晶現象使晶粒微細化。AZ31雖然局部殘留有較大的晶粒,但絕大部分變成了5μm左右的晶粒。AZ61的晶粒雖然比AZ31稍大,但鐓粗加工后也實現了微細化。 |

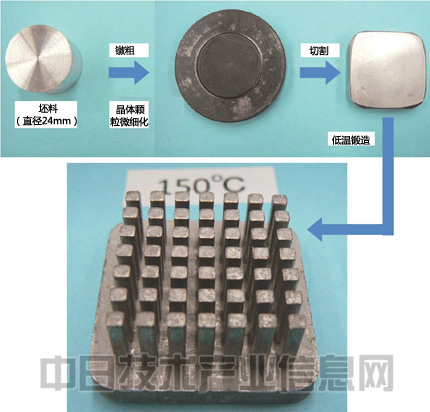

齋藤尚文指出:“雖然還要看坯料的使用場所如何,但顯示出了與鋁合金相同程度的強度和拉伸性。”這樣一來,便可鍛造出圖2中那種、散熱柱的長度達到8mm左右的散熱器。

|

|

圖2:試制的散熱片鍛造品 照片中的產品是在150℃下鍛造AZ31鑄造材料制成的。在300℃條件下對經過均質化處理的坯料進行鐓粗加工后,切割材料並鍛造。散熱片的尺寸為,底部邊長30mm左右、厚度3.5mm,散熱柱2mm見方、高8mm。用AZ61也可順利鍛造。 |

通過分割工序來降低溫度

該技術由2006∼2010年產綜研和日本素形材中心共同開發的鍛造技術發展而來。原來的技術也是利用鍛造加工中發生的動態再結晶現象,將鍛造材料的晶粒微細化至10μm以下,從而實現了低溫鍛造。加工時,一開始就對加熱至300℃的坯料進行低速下壓,引起動態再結晶現象,然后直接進入鍛造工序實施成型。也就是說,從動態再結晶到鍛造的過程是用一道工序來處理的。

不過,由於是在300℃下鍛造,因此仍然要使用固體潤滑劑,無法充分發揮低溫鍛造的優勢。此外,鐓粗與鍛造使用同一模具,因此能夠鍛造成型的形狀也很有限。

而產綜研和宮本工業發現,通過將意在引起動態再結晶現象的低速鐓粗工序與鍛造工序分開,還能將鍛造時的溫度下降100℃左右。

擴大適用材料的范圍

目前來看,已確認能夠在200℃以下的溫度鍛造的鎂合金隻有AZ31及AZ61。今后,產綜研和宮本工業還將研究如何使鍛造性差的AZ91以及添加有鈣的阻燃性鎂合金實現低溫鍛造。尤其是后者,由於鈣含量多的話加工效率就會下降,因此將尋找能夠在保持阻燃性的情況下減少鈣的含量,從而提高加工效率的方法。

同時,產綜研和宮本工業還將努力實現溫度進一步降低的100℃以下的鍛造。這樣便有望進一步提高生產效率,降低成本。宮本工業表示,如果能夠達到冷鍛水平,“還可替換目前使用鋁合金及鋼制造的鍛造品,有望向汽車等廣泛領域推廣”。(日經技術在線!供稿)