2013年09月04日08:34

【相關新聞】

“隻有輕鬆愉快的工作氛圍,才能生產出令客戶感到喜悅的產品。”

這是筆者最欣賞的有關產品生產的一句格言,並將它印在了名片上。按照筆者的經驗,在生產一線工作的工人如果感覺輕鬆愉快,生產效率肯定會提高。提高一線員工的工作熱情是最重要的。

為了具體貫徹這一思想,筆者在日本羅蘭公司(Roland DG)工作時,曾帶頭與眾多主管和一線員工一起,創出了利用“數字工作台(D-Shop)”的生產方式。這種生產方式由一人完成產品(大量配件)組裝的所有工作,是“單人式單元生產”的一種形態。工人感覺有壓力的零部件供應和操作情況確認等工作利用IT技術實現半自動化,以盡量減輕工人的負擔,而讓工人把精力放在附加值高的工作上。以下把這種利用數字工作台的生產方式叫做“數字單元生產”。

本專輯將根據筆者在羅蘭公司開創數字單元生產時積累的諸多經驗,介紹筆者如何通過採用數字單元生產來提高一線工人的工作熱情。

產品生產的五大要素

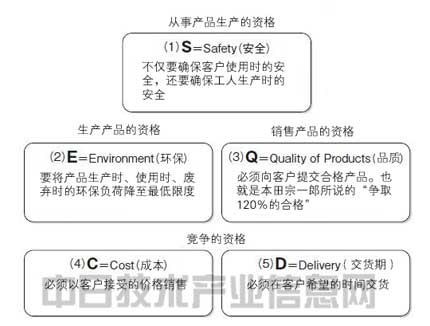

在詳細介紹數字單元生產之前,筆者先談一下產品生產中非常重要的五大要素,因為這對了解單元生產的基礎至關重要。這五大要素分別是(1)Safety:安全、(2)Environment:環保、(3)Quality of Products:品質、(4)Cost:價格、(5)Delivery:交貨期。但不同的人對這五個要素的理解各不相同。筆者接下來就從“產品生產的資格”這一切入點來分析這五大要素(圖1)。

|

|

圖1:產品生產的要素和資格 保証“S:安全”和“E:環保”是產品生產的基本資格,在此基礎上,通過符合客戶需求的“Q:品質”、“C:成本”、“D:交貨期”展開競爭。 |

首先是(1)Safety:安全。要確保購買了產品的客戶在使用時不受傷害,還要保証生產產品的一線工人也不受傷害。這個問題無需多說,如果不能保証安全,就沒有“從事產品生產的資格”。

(2)Environment:環保,就是在生產過程中和產品使用階段盡量不消耗能源,也就是盡量不排放二氧化碳。另外,還要嚴格執行年年都在強化的化學物質相關規定,並考慮產品廢棄時對環境的影響。如果不能著眼於產品的整個生命周期來努力減輕環境負荷,就沒有“生產產品的資格”。

(3)Quality of Products:品質,筆者要借用自己非常尊敬的本田創始人本田宗一郎的話來介紹這一點。本田宗一郎於1972年3月在該公司的月報中寫了一篇有關品質的意義深遠的文章,題目是《120%的合格》。

文中寫道,“本田正朝著不僅是成品、連零部件也120%的合格而努力”,“如果將目標設為100%,由於是人工進行生產,事實上難免會有1∼2%的不合格”,因此,“如果目標是100%合格,就無法交出100%的合格產品”。這是本田本田宗一郎激勵公司將目標設為120%合格的理由。

之所以這麼做,是因為即使是概率隻有幾萬分之一的不合格產品,對於購買的客戶而言,這一輛就是“承載著本田所有技術和所有信用的一輛”。因此,本田宗一郎認為:“為了避免幾萬分之一的不合格產品,必須做到120%的合格。”

並且,本田宗一郎針對供應商寫道:“我們公司對各位提供的零部件進行驗收測試可以理解成是對各位的巨大侮辱,希望各位給我們提供120%的合格產品”,對銷售商也要求120%的服務品質。

筆者同意本田的觀點,不向客戶交付(供貨)不合格產品才具有“銷售產品的資格”。

在保証(1)Safety:安全、(2)Environment:環保、(3)Quality of Products:品質的基礎上,憑借(4)Cost:成本和(5)Delivery:交貨期堂堂正正地競爭,才具有在市場上“競爭的資格”。但在(3)Quality of Products:品質、(4)Cost:成本、(5)Delivery:交貨期這三方面,很多日本廠商最近走錯了方向,這讓筆者感到擔憂。

追求無意義的品質

首先談談(3)Quality of Products:品質。在筆者所住的靜岡縣濱鬆市有很多小型企業。筆者曾跟很多企業的經營者和管理者聊過,經常碰到讓筆者吃驚的事情。有時感覺他們在追求毫無意義的品質,下面講兩個筆者親眼所見的有關品質的值得思考的事例。

一個是生產汽車車門內襯等內裝部件的二級供應商的事例。該公司的代表產品是在射出成型的聚丙烯(PP)基材表面貼布的簡單構造品。PP射出成型部分沒有涂層,保留材料本來的顏色。

當然,布料表面的外觀品質非常重要,檢查人員要仔細檢查。但在檢查完布料的表面以后,工作人員還將產品翻過來檢查基材的背面。筆者覺得這個工作沒有意義,就詢問了廠長。

筆者:“那些人在干什麼?”

廠長:“在做背面的外觀檢查啊。”

筆者:“啊?背面裝在車身上,客戶看不見吧?”

廠長:“可設計圖上要求‘基材上的異物不能超過2處,面積均不得超過1平方毫米’”

另一個是生產線束用樹脂接頭的廠家的事例。這種接頭由2∼4個不同顏色的樹脂零件組裝而成,該廠使用專用自動設備每天生產1萬個接頭。通過使用各種傳感器和CCD攝像頭,建立了完全不會發生組裝不合格的機制,是一家非常厲害的企業。

問題在於后工序。筆者看到30來個女員工將已組裝完的接頭一個個拿起來在做著什麼。既然沒有次品,那是在干什麼?筆者詢問了管理者。

筆者:“她們在干什麼?”

管理者:“外觀檢查啊。因為品質標准書上規定異物不能超過2個。”

筆者:“這種接頭要用在從外面能看得到的地方嗎?”

管理者:“不是,安裝在完全看不到的地方。”

筆者“……(看不到還檢查外觀?)那邊有個箱子上寫著‘不需要檢查’,那是什麼東西?”

管理者:“那裡裝的是不用做外觀檢查的兩種接頭。一種因為材質是黑色,進去異物也看不出來,因此不檢查。另一種是從東南亞進口的,客戶說‘由於是國外生產的,外觀無所謂’,也不需要檢查。”

看到上面兩個事例,讀者有何感想?汽車內裝部件的外觀檢查是由單獨採購內裝部件的客戶發現基材背面有異物時提出來的,因此部件廠商為了防止這種情況一直在進行這項工作。在購買汽車以后,有的用戶會因內裝破損而要求更換內裝部件,可是,會有用戶對看不到的部件的外觀品質提出要求嗎?

其實,設計圖上寫著“基材選用天然材料,隻要能保持特性,顏色和外觀無所謂”就行了。在放入射出成型機的原材料改變顏色時混入些許其他顏色原材料的成型品仍可以使用,也不需要外觀檢查,這樣的話應該能夠節約很多成本。

線束接頭也是用戶看不到的部件,因此,要求外觀品質是沒有意義的。實際上,客戶對從東南亞進口的產品就不要求外觀品質。然而,對於同樣功能的部件,卻對日本廠商的產品提出苛刻的外觀品質要求。隻能說日本人對國產品吹毛求疵,自找麻煩。

筆者在正認真工作的30個女員工面前不便說“這個工作不會產生附加值,即使提高接頭的外觀品質,也不會令用戶喜悅”這樣的話。但這些精力應該放在有附加值的工作上。

筆者完全贊同前面提到的本田宗一郎的觀點。但是,不少企業過於追求品質提高,在追求一些無意義的品質。應該認真考慮真正能讓客戶高興的真正品質。

|